Углекислотные газификаторы

Углекислотные газификаторы – тема, которая часто вызывает как энтузиазм, так и скепсис. В последнее время их активно продвигают как решение для производства синтез-газа из самых разных видов сырья – от биомассы до отходов. Но давайте начистоту: пока это больше перспективное направление, чем отработанная технология, готовая к массовому применению. Многие предлагают готовые решения, но реальные результаты часто далеки от заявленных. Я сейчас не буду вдаваться в теоретические схемы, а поделюсь своим опытом, как тех, что получились удачными, а как – нет. Попробую рассказать о том, что нужно учитывать, чтобы не попасть впросак.

Что такое углекислотные газификаторы и зачем они нужны?

В самом простом понимании, газификация – это процесс термического разложения углеродсодержащего сырья в ограниченном количестве кислорода или при его отсутствии, с образованием синтез-газа (смеси CO и H2). Этот синтез-газ, в свою очередь, является отличным топливом для мощностных установок, может использоваться в химической промышленности для получения метанола, аммиака и других продуктов, а также является перспективным компонентом для производства жидкого топлива. Идея использовать углекислотные газификаторы для переработки широкого спектра отходов кажется очень привлекательной, ведь это позволяет одновременно решать проблемы утилизации мусора и получать ценное сырье.

В теории, процесс довольно элегантен. Сырье загружается в реактор, нагревается до определенной температуры (обычно 700-1400 °C), а затем подвергается воздействию ограниченного количества кислорода (или, в идеале, полному его отсутствию). В результате образуется синтез-газ, зола и шлак. Но, как показывает практика, на практике все гораздо сложнее. Ключевыми факторами, влияющими на эффективность газификации, являются состав сырья, температура, давление, скорость подачи кислорода, а также конструкция реактора.

Типы углекислотных газификаторов и их особенности

Существует несколько основных типов углекислотных газификаторов, каждый из которых имеет свои преимущества и недостатки. Самые распространенные – это реакторы с движущимися частицами (fluidized bed reactors), реакторы с неподвижным слоем (fixed bed reactors) и реакторы с кипящим слоем (bubbling fluidized bed reactors). Fluidized bed reactors обычно обеспечивают более равномерный нагрев и лучше перемешивание сырья, что способствует более полному разложению. Fixed bed reactors проще в конструкции и обслуживании, но они могут быть менее эффективными при неравномерном составе сырья.

В последнее время все большую популярность приобретают реакторы с использованием микроволнового или плазменного нагрева. Они позволяют значительно повысить скорость газификации и снизить потребление энергии. Однако такие технологии пока достаточно дорогие и требуют специализированного оборудования. Я видел несколько проектов, где пытались использовать реакторы с микроволновым нагревом для переработки пластиковых отходов. Результаты были неоднозначными – в некоторых случаях получался неплохой синтез-газ, в других – проблемы с равномерным нагревом и образованием локальных перегревов, что приводило к деструкции материала.

Практические проблемы и ошибки при работе с углекислотными газификаторами

Самая большая проблема, с которой сталкиваются при работе с углекислотными газификаторами, – это состав сырья. Даже небольшое изменение состава сырья может существенно повлиять на эффективность процесса. Например, содержание влаги, золы, минеральных примесей и органических веществ – все это может негативно сказаться на качестве синтез-газа и работоспособности реактора.

Например, у нас был проект по переработке древесных отходов. Мы рассчитывали получить высокий выход синтез-газа, но оказалось, что в древесных отходах содержалось большое количество минеральных примесей, которые приводили к быстрому загрязнению реактора и снижению его эффективности. Пришлось разрабатывать систему предварительной очистки сырья, что значительно увеличило стоимость проекта. Иногда, просто отказаться от определенных типов сырья – это самый экономически выгодный вариант.

Контроль процесса газификации и его значение

Эффективный контроль процесса газификации – это залог стабильной работы углекислотного газификатора и получения качественного синтез-газа. Важно постоянно отслеживать температуру, давление, состав газов и другие параметры. Современные газификаторы оснащаются различными датчиками и системами автоматического управления, которые позволяют оперативно реагировать на изменения в процессе. Но даже с автоматизацией необходим квалифицированный персонал, который сможет интерпретировать данные и принимать решения.

Особенно важно контролировать содержание серы и других загрязняющих веществ в синтез-газе. Они могут вызывать коррозию оборудования и загрязнять окружающую среду. Для удаления серы используются различные методы, такие как абсорбция, адсорбция и мембранное разделение. Выбор метода зависит от концентрации серы и требуемой чистоты синтез-газа. В некоторых случаях, проще и дешевле просто отфильтровать синтез-газ перед его использованием, чем заниматься сложными процессами очистки.

Перспективы развития технологии углекислотных газификаторов

Несмотря на существующие проблемы, технология углекислотных газификаторов имеет огромный потенциал. В будущем можно ожидать появления более эффективных и экономичных реакторов, способных перерабатывать широкий спектр сырья. Особое внимание уделяется разработке технологий, позволяющих получать синтез-газ высокой чистоты с низким содержанием загрязняющих веществ. Кроме того, активно исследуется возможность интеграции газификаторов с другими технологиями, такими как электролиз воды и улавливание углерода, для создания замкнутых циклов производства энергии.

ООО Шаньдун Цзюйчэнь Текнолоджи Тепловой Энергии, как компания, специализирующаяся на технологических разработках в области новой энергетики и электромеханического оборудования (https://www.sdgeniusun.ru/), активно работает над совершенствованием углекислотных газификаторов и предлагает комплексные решения для различных отраслей промышленности. Мы постоянно изучаем новые технологии и адаптируем их к конкретным задачам заказчиков. В частности, мы работаем над оптимизацией процесса газификации биомассы и разработке систем для утилизации отходов сельского хозяйства. Нам кажется, что это направление имеет огромный потенциал для устойчивого развития.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Самотечная литая смесь

Самотечная литая смесь -

Регенеративная камера, огнеупорный кирпич горелки

Регенеративная камера, огнеупорный кирпич горелки -

Водяные балки

Водяные балки -

Щелочестойкая литая смесь для печи с вращающимся подом

Щелочестойкая литая смесь для печи с вращающимся подом -

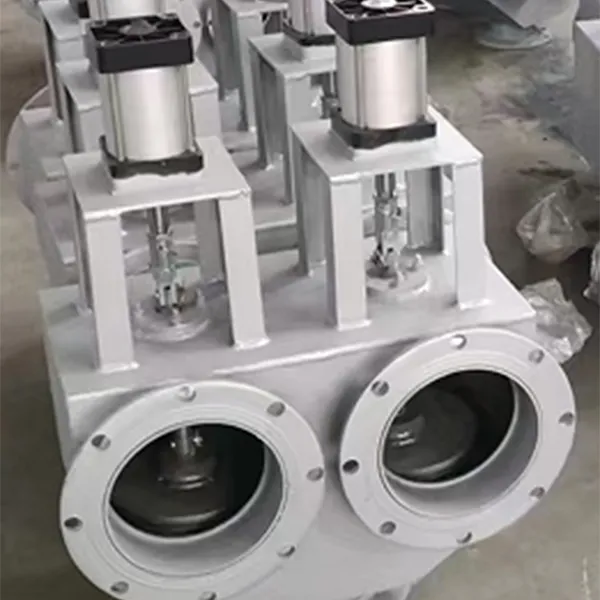

Трехходовой переключающий клапан

Трехходовой переключающий клапан -

Торкрет-смесь

Торкрет-смесь -

Карбидкремниевая литая смесь для лотка печи с вращающимся подом

Карбидкремниевая литая смесь для лотка печи с вращающимся подом -

Стальные конструкции

Стальные конструкции -

Огнеупорный барьерный кирпич колосниковой решетки

Огнеупорный барьерный кирпич колосниковой решетки -

Анкерный кирпич

Анкерный кирпич -

Сталефиброармированная литая смесь

Сталефиброармированная литая смесь -

Самотечная литая смесь для обмуровки водяных балок

Самотечная литая смесь для обмуровки водяных балок

Связанный поиск

Связанный поиск- Волокнистый огнеупорный блок или огнеупорный кирпич

- Нагревательная печь для сталелитейных заводов

- Сп 2 23 81 стальные конструкции

- Купить кирпич огнеупорный в калининграде

- Стоимость огнеупорного кирпича для печи за штуку

- Снип 11 23 81 стальные конструкции

- Газификатор цена

- Огнеупорный облицовочный кирпич

- Кирпич огнеупорный алматы

- Сборные бетонные блоки по гост 13579 78