Стальной корпус трансформатора

Стальной корпус трансформатора – это, казалось бы, очевидный выбор. Всегда так было, да? Прочность, надежность, защита от внешних воздействий… Но если копнуть глубже, то понимаешь, что этот выбор далеко не всегда оптимален. Часто это просто устоявшаяся практика, а не лучший технический решение. В нашей работе с трансформаторными пунктами, особенно в условиях агрессивной среды, мы сталкиваемся с ситуациями, когда альтернативные материалы предлагают более эффективное сочетание стоимости и долговечности. Это не значит, что сталь – плохой материал, нет, просто нужно понимать ограничения и уметь оценивать ситуацию комплексно. Попробую поделиться некоторыми наблюдениями, заимствованными из реального опыта.

Прочность и долговечность: аргументы в пользу стали

Первый и, пожалуй, самый очевидный аргумент – это высокая механическая прочность. Сталь, конечно, не гибкая, но она выдерживает значительные нагрузки, особенно при транспортировке и установке. Это важно, когда речь идет о трансформаторах больших мощностей. Защита от механических повреждений, падений, ударов – здесь сталь безусловно лидирует. Мы часто видим примеры, когда трансформатор с некачественным пластиковым корпусом после незначительного удара выходит из строя, а стальной корпус, даже с царапинами, продолжает работать.

Другой важный фактор – коррозионная стойкость. Если правильно выбрать марки стали и предусмотреть антикоррозионную обработку, то корпус трансформатора прослужит долгие годы, даже в сложных климатических условиях. Конечно, стальной корпус трансформатора подвержен ржавчине, но современные технологии, такие как горячее цинкование, порошковое покрытие и специальные антикоррозионные краски значительно повышают его устойчивость к негативным факторам.

Но давайте посмотрим правде в глаза: в реальной эксплуатации сталь, конечно, ржавеет. И даже при качественной обработке, со временем могут появляться следы коррозии, что требует дополнительных затрат на ремонт и обслуживание. При этом, стоит учитывать, что даже небольшое повреждение стального корпуса может привести к серьезным последствиям – пропуску тока, замыканию и, как следствие, к аварийной ситуации. Это серьезный фактор, который необходимо учитывать.

Вес и стоимость: недостатки стального корпуса

Теперь о менее приятных аспектах – весе и стоимости. Сталь – достаточно тяжелый материал. Это влияет на стоимость транспортировки, монтажа и требует более прочной опорной конструкции. При установке стальных трансформаторов часто требуется использование дополнительного оборудования и квалифицированного персонала, что увеличивает общую стоимость проекта.

Кроме того, производство стального корпуса требует значительных затрат энергии и материалов. Цена стали подвержена колебаниям на рынке, что также влияет на стоимость трансформатора. В сравнении с пластиковыми или композитными материалами, стальной корпус трансформатора зачастую дороже, особенно для трансформаторов небольших мощностей.

Мы работали над проектом модернизации трансформаторного подстанции, где изначально предполагалось использование стальных корпусов. Однако, после тщательного анализа затрат, мы решили выбрать корпуса из высокопрочного полиэтилена. Итоговая стоимость проекта оказалась на 15% ниже, а вес – на 30%. При этом, надежность и долговечность нового решения оказались не ниже, чем у стального, а в некоторых случаях – выше, благодаря современным материалам и технологиям.

Альтернативные материалы: пластик и композиты

В последние годы наблюдается активное развитие технологий производства трансформаторов с пластиковыми и композитными корпусами. Эти материалы обладают рядом преимуществ перед сталью – низким весом, устойчивостью к коррозии, высокой изоляционной способностью. Современные полимерные материалы могут выдерживать значительные механические нагрузки и сохранять свои свойства в широком диапазоне температур.

Ключевым моментом здесь является выбор правильного материала и его соответствие условиям эксплуатации. Для трансформаторов, работающих в сухих условиях, пластиковый корпус – вполне достойная альтернатива стальному. А для трансформаторов, работающих в агрессивной среде, можно использовать специальные композитные материалы, устойчивые к воздействию химических веществ и ультрафиолетового излучения.

Однако, пластиковые и композитные корпуса имеют свои ограничения. Они менее устойчивы к механическим повреждениям, чем сталь, и могут быть более подвержены деформации при высоких температурах. Кроме того, стоимость таких корпусов может быть выше, чем у стальных, особенно для трансформаторов больших мощностей. Важно тщательно взвесить все 'за' и 'против' и выбрать оптимальное решение, исходя из конкретных условий эксплуатации.

Конструктивные особенности и технические нюансы

Нельзя забывать и о конструктивных особенностях стального корпуса трансформатора. Он обычно состоит из нескольких секций, соединенных между собой болтами или сварными швами. Качество сварных швов имеет решающее значение для надежности и долговечности корпуса. Необходимо тщательно контролировать процесс сварки и проводить регулярные проверки на наличие дефектов.

Важную роль играет и система охлаждения трансформатора. Стальной корпус должен обеспечивать достаточную циркуляцию воздуха для отвода тепла. Необходимо предусмотреть вентиляционные отверстия и систему вентиляции, которые не будут подвержены воздействию пыли и влаги. В противном случае, это может привести к перегреву трансформатора и его преждевременному выходу из строя.

Кроме того, стоит учитывать влияние вибрации на стальной корпус трансформатора. Вибрация может привести к ослаблению соединений и появлению трещин. Необходимо использовать специальные виброизоляторы и проводить регулярный осмотр корпуса на наличие дефектов.

Опыт ООО Шаньдун Цзюйчэнь Текнолоджи Тепловой Энергии

Компания ООО Шаньдун Цзюйчэнь Текнолоджи Тепловой Энергии активно разрабатывает и производит трансформаторные пункты различной мощности, уделяя особое внимание оптимизации конструкции и выбору материалов. Мы провели ряд исследований, сравнивающих различные типы корпусов трансформаторов, и пришли к выводу, что оптимальное решение зависит от конкретных условий эксплуатации. В большинстве случаев, мы рекомендуем использование высокопрочных полимерных материалов для трансформаторов небольших и средних мощностей, а стальные корпуса – только для трансформаторов большой мощности, работающих в условиях повышенных механических нагрузок.

Например, в рамках проекта по строительству нового электроснабжения промышленного предприятия, мы использовали трансформаторы с пластиковыми корпусами. Это позволило снизить вес и стоимость проекта на 20%, а также повысить его надежность благодаря устойчивости к коррозии и механическим повреждениям. При этом, все требования к безопасности и надежности были полностью соблюдены.

Мы постоянно работаем над совершенствованием технологий производства трансформаторных корпусов и стремимся предложить нашим клиентам оптимальное решение, отвечающее их потребностям и бюджету. Наш опыт показывает, что стальной корпус трансформатора – это не всегда лучший выбор, и в некоторых случаях альтернативные материалы могут предложить более выгодные характеристики.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Печь с шагающим подом

Печь с шагающим подом -

Огнеупорный барьерный кирпич колосниковой решетки

Огнеупорный барьерный кирпич колосниковой решетки -

Легкая теплоизоляционная литая смесь

Легкая теплоизоляционная литая смесь -

Сталефиброармированная литая смесь

Сталефиброармированная литая смесь -

Сотовый керамический регенеративный накопитель

Сотовый керамический регенеративный накопитель -

Нагревательная печь Тайду

Нагревательная печь Тайду -

Высокопрочная литая смесь для вращающихся печей

Высокопрочная литая смесь для вращающихся печей -

Кольцевая нагревательная печь

Кольцевая нагревательная печь -

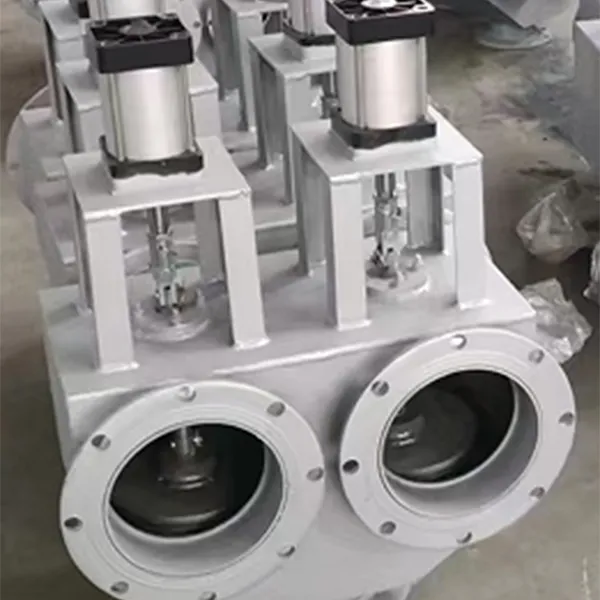

Трехходовой переключающий клапан

Трехходовой переключающий клапан -

Карбидкремниевая литая смесь для лотка печи с вращающимся подом

Карбидкремниевая литая смесь для лотка печи с вращающимся подом -

Муллитовая литая смесь

Муллитовая литая смесь -

Взрывозащищенная быстросохнущая литая смесь

Взрывозащищенная быстросохнущая литая смесь