Самый огнеупорный материал в мире

Вопрос о самом огнеупорном материале в мире – это, на мой взгляд, не просто академический интерес. Он касается безопасности, надежности и экономической эффективности многих отраслей – от энергетики до авиастроения. Часто в дискуссиях поднимаются керамики, карбиды, различные сплавы… но что на самом деле представляет собой 'самый' и насколько эти заявления соответствуют реалиям? И главное – какие практические проблемы возникают при выборе и применении этих материалов?

Определение огнеупорности: что мы имеем в виду?

Прежде чем говорить о конкретных материалах, нужно четко определить, что мы понимаем под огнеупорностью. Это не просто способность не плавиться. Это комплексное понятие, включающее устойчивость к высоким температурам, химическую инертность в агрессивных средах, механическую прочность при экстремальных условиях и, конечно, термический шок. При этом, часто в рекламных буклетах и презентациях приводят данные о температуре плавления, но это лишь один из параметров. На практике, материал может выдерживать высокую температуру, но при этом разрушаться из-за термических напряжений или химического воздействия дыма и газов.

Вот, например, недавно мы работали над проектом для модернизации котла на угле. Консультанты предлагали использовать сверхвысокотемпературные керамики. Теоретически, они отлично выдерживают температуры до °C. Но, после тестирования на реальных условиях, выявилось, что при длительной эксплуатации в условиях интенсивного окисления, керамика начала разрушаться, образуя трещины. Пришлось возвращаться к более традиционным материалам, но с применением современных защитных покрытий.

Керамика: прочность и ограничения

Керамические материалы, безусловно, являются одними из лидеров по огнеупорности. Алюмосиликатные, карбидные, нитридные керамики – все они обладают высокой температурой плавления и хорошей химической стойкостью. Однако, керамика часто подвержена термическому шоку – резкому изменению температуры, которое может привести к разрушению. Это особенно важно учитывать при работе с быстро меняющимися режимами нагрева и охлаждения, как, например, в печах для металлургии или при производстве стекла.

Мы неоднократно сталкивались с проблемами при внедрении керамических огнеупоров в промышленные печи. Даже небольшие колебания температуры, вызванные, например, неровным распределением топлива, могли привести к образованию трещин и разрушению керамического покрытия. Решение заключалось в оптимизации режима работы печи и в использовании специальных адгезионных связующих, которые обеспечивают более прочное соединение между керамическим покрытием и металлической основой.

Металлические сплавы: надежность и долговечность

Не стоит недооценивать и металлические сплавы. Никелевые, хромоникелевые, сплавы на основе титана – они обладают высокой термостойкостью, механической прочностью и устойчивостью к коррозии. В некоторых случаях, они могут быть более надежными и долговечными, чем керамические материалы, особенно при работе в агрессивных средах.

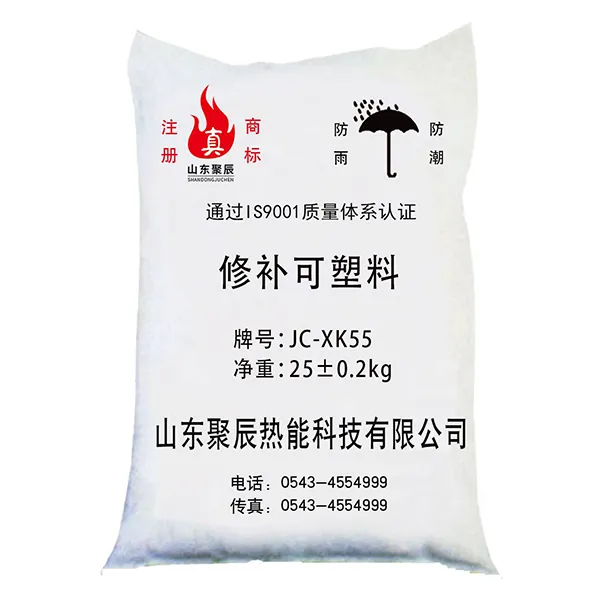

Например, в авиационной промышленности широко используются сплавы на основе никеля и титана для изготовления деталей двигателей и систем теплозащиты. Эти сплавы выдерживают экстремальные температуры и механические нагрузки, обеспечивая безопасность полетов. ООО Шаньдун Цзюйчэнь Текнолоджи Тепловой Энергии, как производитель электромеханического оборудования, активно сотрудничает с предприятиями авиационной отрасли, разрабатывая и поставляя специализированные сплавы для использования в высокотемпературных установках.

Новые материалы и перспективные разработки

В настоящее время активно разрабатываются новые материалы, которые потенциально могут превзойти существующие по огнеупорности. Это, в первую очередь, композитные материалы на основе керамики и металлов, а также новые типы углеродных материалов и керамических матриц с нанодобавками. Эти материалы обладают уникальным сочетанием свойств – высокой температурой плавления, механической прочностью и малым весом.

Например, мы сейчас изучаем возможности использования углеродно-керамических композитов в качестве теплоизоляционного материала для высокотемпературных печей. Пока это только на стадии эксперимента, но результаты выглядят многообещающе. Особенно интересно, что углеродно-керамические композиты обладают низкой теплопроводностью, что позволяет снизить потери тепла и повысить энергоэффективность печи.

Сложности в практическом применении

Несмотря на все достижения в области материаловедения, практическое применение самого огнеупорного материала в мире все еще сопряжено с определенными сложностями. Во-первых, это высокая стоимость многих перспективных материалов. Во-вторых, это необходимость разработки специальных технологий обработки и монтажа, которые обеспечивают надежное соединение материала с другими компонентами конструкции. В-третьих, это необходимость учитывать условия эксплуатации – температуру, химический состав среды, механические нагрузки.

Особенно важно учитывать возможность образования термических напряжений и деформаций при нагреве и охлаждении. Эти напряжения могут привести к разрушению материала, даже если он обладает высокой температурой плавления. Поэтому при проектировании высокотемпературных установок необходимо проводить тщательные расчеты и использовать специальные методы контроля качества.

Вывод

Таким образом, вопрос о самом огнеупорном материале в мире не имеет однозначного ответа. Выбор материала зависит от конкретных условий эксплуатации и требований к надежности и долговечности. Керамика и металлические сплавы – это проверенные временем решения, но новые материалы с уникальными свойствами открывают новые горизонты для высокотемпературных технологий. Главное – это комплексный подход, который учитывает все факторы – от температуры и химического состава среды до механических нагрузок и термических напряжений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вертикальная установка для сушки ковшей

Вертикальная установка для сушки ковшей -

Шлакостойкая литая смесь

Шлакостойкая литая смесь -

Щелочестойкая литая смесь для печи с вращающимся подом

Щелочестойкая литая смесь для печи с вращающимся подом -

Легкая высокопрочная литая смесь

Легкая высокопрочная литая смесь -

Стальные конструкции

Стальные конструкции -

Высокоизносостойкий кирпич направляющих, кирпич платформы, кирпич желоба выдачи стали

Высокоизносостойкий кирпич направляющих, кирпич платформы, кирпич желоба выдачи стали -

Самотечная литая смесь для обмуровки водяных балок

Самотечная литая смесь для обмуровки водяных балок -

Сборный опорный блок

Сборный опорный блок -

Огнеупорный барьерный кирпич колосниковой решетки

Огнеупорный барьерный кирпич колосниковой решетки -

Легкая теплоизоляционная литая смесь

Легкая теплоизоляционная литая смесь -

Муллитовая литая смесь

Муллитовая литая смесь -

Зубчатый кирпич для печи с шагающим подом

Зубчатый кирпич для печи с шагающим подом

Связанный поиск

Связанный поиск- Газификатор гхк 1.0 1.6

- Сп 43.13330 2017 стальные конструкции

- Рама кровельная для климатического оборудования

- Фабрика стальных конструкций

- Плита огнеупорная под кирпич

- Атмосферный газификатор

- Огнеупорные материалы купить

- Кирпич легковесный огнеупорный

- 2 сп 16.13330 2017 стальные конструкции

- Где в городе бузулуке купить огнеупорный кирпич