Самый огнеупорный материал

Когда говорят о самом огнеупорном материале, сразу в голову приходит графит, а может быть, карбид кремния. Но, знаете, на практике всё гораздо сложнее. Часто за громкими заявлениями скрываются нюансы, которые делают выбор материала для конкретной задачи нетривиальным. Я вот, лет пятнадцать в этой области, до сих пор сталкиваюсь с ситуациями, когда первоначальный выбор, казавшийся очевидным, оказывался не лучшим.

Что на самом деле значит 'огнеупорность'?

Нужно сразу оговориться: 'огнеупорность' – понятие многогранное. Это не просто способность выдерживать высокую температуру. Это ещё и коррозионная стойкость в агрессивных средах, механическая прочность при экстремальных температурах, теплопроводность, а также скорость термического расширения и сжатия. В лабораторных условиях можно получить материал, который выдержит 5000 градусов, но в реальной установке, с переменной нагрузкой и воздействием агрессивных газов, он может разрушиться гораздо быстрее. Просто изолировать от огня - это, конечно, хорошо, но не всегда достаточно.

Мне вспоминается случай с проектированием теплоизоляции для реактора. Сначала мы рассматривали графит, как самый очевидный вариант. Он прекрасно выдерживает очень высокие температуры, но оказался слишком хрупким и подверженным разрушению при вибрациях. После нескольких испытаний мы перешли на керамические материалы на основе оксида алюминия, усиленные углеродными волокнами. Они не такие термостойкие, как графит, но обладают гораздо большей прочностью и устойчивостью к термическому шоку. Это был серьезный урок – не всегда стоит ориентироваться только на максимальные значения в лабораторных условиях.

Проблемы с графитом: не только хрупкость

Графит, несмотря на свою термостойкость, имеет ряд существенных недостатков. Например, его склонность к окислению при взаимодействии с кислородом. В условиях реального горения, особенно в присутствии пыли или других загрязнений, он быстро разрушается, теряя свои свойства. Кроме того, графит – довольно дорогой материал, что существенно увеличивает стоимость конечного изделия. В некоторых случаях экономически целесообразнее использовать альтернативные решения.

Заметил, что многие производители, предлагающие графитовые изделия для высокотемпературных применений, не всегда честно указывают данные о термостойкости. На практике, графит начинает деформироваться и разрушаться при температурах, значительно ниже заявленных. Это связано с тем, что измерения проводятся в идеальных лабораторных условиях, без учета реальных факторов, влияющих на свойства материала.

Альтернативные материалы и их особенности

Помимо графита и карбида кремния, существует множество других материалов, которые могут использоваться в качестве самых огнеупорных. Например, различные типы керамики, включая шапеллю, магнезиальную керамику, а также композитные материалы на основе углеродных волокон и керамической матрицы.

Шапеллю: высокая термостойкость и химическая инертность

Шапеллю – это керамический материал, который отличается высокой термостойкостью и химической инертностью. Он может выдерживать температуры до 1600 градусов и не подвержен коррозии в агрессивных средах. Однако шапеллю достаточно хрупкий, поэтому его применение ограничено. Часто его используют в качестве теплоизоляции для печей и других высокотемпературных устройств.

В нашей компании, ООО Шаньдун Цзюйчэнь Текнолоджи Тепловой Энергии, мы часто используем шапеллю для изготовления теплоизоляционных блоков для высокотемпературных печей. Недавно мы разработали новую конструкцию блоков с использованием композитной прослойки, которая значительно повысила их прочность и устойчивость к термическому шоку. Это позволило нам значительно увеличить срок службы теплоизоляции.

Карбид кремния: устойчивость к высоким температурам и механическим нагрузкам

Карбид кремния – это керамический материал, который обладает высокой термостойкостью и механической прочностью. Он может выдерживать температуры до 2000 градусов и устойчив к механическим нагрузкам. Карбид кремния часто используется в качестве абразивного материала, а также для изготовления компонентов для высокотемпературных двигателей и турбин.

Мы применяли карбид кремния в качестве материала для изготовления плит, используемых в качестве теплоотводников для высокомощных электронных устройств. Он позволял эффективно отводить тепло, не подвергаясь разрушению при высоких температурах. Однако карбид кремния достаточно дорогой материал, поэтому его использование ограничено только в тех случаях, когда требуется высокая термостойкость и механическая прочность.

Углеродные композиты: легкость, прочность и термостойкость

Углеродные композиты – это материалы, состоящие из углеродных волокон, пропитанных полимерной матрицей. Они обладают высокой прочностью и легкостью, а также высокой термостойкостью. Углеродные композиты широко используются в авиационной и космической промышленности, а также в других отраслях, где требуется высокая производительность и надежность.

В настоящее время мы активно изучаем возможность применения углеродных композитов в качестве материала для изготовления теплозащитных экранов для реакторов. Это позволит значительно снизить вес конструкции и повысить ее термостойкость. Однако стоимость углеродных композитов остается достаточно высокой, что является серьезным препятствием для их широкого внедрения. На нашем сайте

Реальные проблемы и неожиданные результаты

Еще одна проблема, с которой я часто сталкиваюсь – это выбор подходящего адгезива для соединения огнеупорных материалов. Многие адгезивы разрушаются при высоких температурах или подвержены коррозии. Поэтому необходимо тщательно подбирать адгезивы, которые обладают высокой термостойкостью и химической инертностью. Иногда, неожиданно, лучшие результаты давали не самые дорогие адгезивы, а те, которые изначально не рассматривались.

Пример: Мы разрабатывали теплоизоляцию для футеровки котлов. Изначально планировали использовать дорогой эпоксидный адгезив. Но, проведя дополнительные испытания, выяснили, что гораздо лучшие результаты получаются с использованием специализированного полиуретанового адгезива, который, к тому же, значительно дешевле. Это был неожиданный, но очень важный вывод.

Вывод

Итак, самый огнеупорный материал – это не тот, который выдерживает самые высокие температуры в лабораторных условиях. Это тот, который обладает оптимальным сочетанием свойств, соответствующих конкретной задаче. Выбор материала – это всегда компромисс между термостойкостью, прочностью, стоимостью и другими факторами. И, конечно, необходимо учитывать реальные условия эксплуатации. Без этого все ваши расчеты и разработки будут бессмысленны.

Надеюсь, этот небольшой обзор был полезен. В своей работе я постоянно учусь на ошибках и удивляюсь неожиданным результатам. И именно этот постоянный поиск и стремление к совершенству позволяют нам создавать эффективные и надежные решения для высокотемпературных применений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Легкая высокопрочная литая смесь

Легкая высокопрочная литая смесь -

Сборный опорный блок

Сборный опорный блок -

Нагревательная печь Тайду

Нагревательная печь Тайду -

Легкая теплоизоляционная литая смесь

Легкая теплоизоляционная литая смесь -

Высокопрочная износостойкая литая смесь для циркулирующего кипящего слоя

Высокопрочная износостойкая литая смесь для циркулирующего кипящего слоя -

Высокопрочная литая смесь для вращающихся печей

Высокопрочная литая смесь для вращающихся печей -

Газификатор

Газификатор -

Высокопрочная износостойкая пластичная масса для циркулирующего кипящего слоя

Высокопрочная износостойкая пластичная масса для циркулирующего кипящего слоя -

Высокоизносостойкий кирпич направляющих, кирпич платформы, кирпич желоба выдачи стали

Высокоизносостойкий кирпич направляющих, кирпич платформы, кирпич желоба выдачи стали -

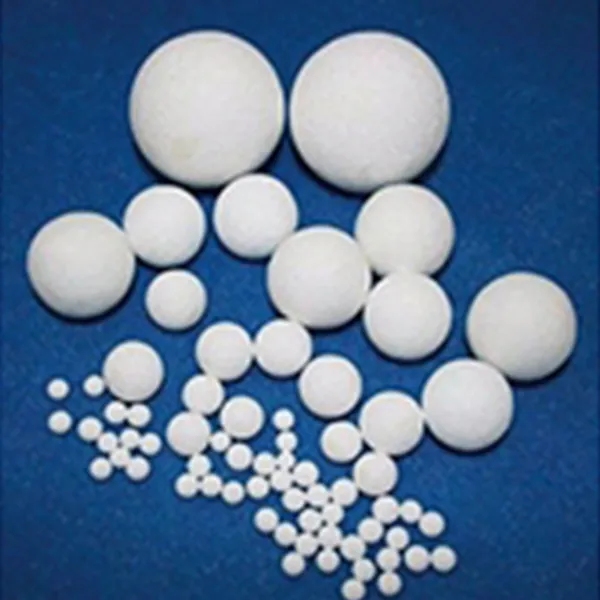

Регенеративные шары

Регенеративные шары -

Анкерный кирпич

Анкерный кирпич -

Безнапорный водогрейный котел

Безнапорный водогрейный котел