Рамные узлы стальных конструкций

Рамные узлы стальных конструкций – тема, с которой сталкиваешься постоянно. Часто попадаются проекты, где уделяют внимание общей геометрии, расчету прочности отдельных элементов, но, как ни странно, именно с рамными узлами возникает больше всего проблем. Не то чтобы они были сложными в расчетах, скорее – в реализации и контроле качества. Кажется, простая задача – соединить несколько стальных элементов, но на деле… легко допустить ошибки, которые потом дорого обходятся.

Основные проблемы при изготовлении и монтаже рамных узлов

Первая и, пожалуй, самая распространенная проблема – это неточность изготовления деталей. Даже небольшие отклонения в размерах и углах при сборке рамных узлов накапливаются, приводя к серьезным деформациям всей конструкции. Мы сталкивались с ситуациями, когда из-за этого приходилось переделывать целые секции, что, конечно, увеличивает сроки и стоимость проекта. Особенно это критично для больших и сложных конструкций, например, промышленных зданий или складских комплексов. Иногда дело не в точности изготовления, а в неправильном выборе материалов – некачественная сталь может не выдержать нагрузки, даже если все узлы собраны идеально.

Вторая проблема – это неправильный монтаж. Недостаточная квалификация монтажников, использование неподходящего оборудования, игнорирование рекомендаций производителя – все это может привести к серьезным последствиям. Например, неправильная установка анкерных болтов или нарушение последовательности сборки рамных узлов может привести к появлению дополнительных напряжений и, как следствие, к разрушению конструкции. Мы часто рекомендуем проводить предварительные тренировки монтажников на небольших образцах, чтобы они могли отработать технологию и избежать ошибок на объекте.

Еще одна часто встречающаяся проблема – это коррозия. Сталь, особенно в агрессивной среде, подвержена коррозии. Поэтому необходимо обеспечить надежную защиту рамных узлов от атмосферных воздействий. Использование антикоррозионных покрытий, регулярная проверка и ремонт повреждений – это необходимые меры для обеспечения долговечности конструкции. В нашем последнее время проекте для логистического центра в Новосибирске использовали специальное порошковое покрытие, которое значительно увеличивает срок службы узлов в суровых климатических условиях. Больше информации об используемых материалах и методах защиты можно найти на нашем сайте www.sdgeniusun.ru.

Контроль качества: от чертежа до монтажа

Контроль качества рамных узлов должен осуществляться на всех этапах – от получения деталей до монтажа готовой конструкции. На этапе изготовления необходимо проводить визуальный контроль, проверку размеров и углов, а также неразрушающий контроль сварных швов. Мы используем различные методы неразрушающего контроля, такие как ультразвуковая дефектоскопия и рентгенография, чтобы выявить скрытые дефекты, которые не видны невооруженным глазом. Это позволяет избежать серьезных проблем в будущем.

На этапе монтажа необходимо проверять правильность установки узлов, соответствие их расположения проектной документации, а также надежность соединения элементов. Использование геодезического оборудования, такого как лазерные дальномеры и нивелиры, позволяет точно контролировать положение конструкций. Также важно проводить испытания узлов на прочность и устойчивость к нагрузкам.

Сварка рамных узлов: особенности и распространенные ошибки

Сварка – один из самых ответственных этапов при изготовлении рамных узлов. От качества сварных швов зависит прочность и надежность всей конструкции. Важно использовать подходящие сварочные материалы и технологии, а также соблюдать технологические требования. Мы часто видим ошибки, связанные с неправильным подбором режима сварки, недостаточной очисткой поверхностей от загрязнений, а также с некачественным исполнением швов. Последнее – особенно опасно, так как может привести к появлению трещин и снижению прочности узла. На практике оптимальным вариантом для большинства случаев является применение автоматической дуговой сварки.

Мы рекомендуем использовать сертифицированных сварщиков, имеющих опыт работы со стальными конструкциями. Также необходимо проводить регулярный контроль качества сварных швов – визуальный осмотр, ультразвуковой контроль и другие методы. На нашем сайте есть полезные статьи и видеоматериалы, посвященные сварке стальных конструкций – www.sdgeniusun.ru.

Использование современного программного обеспечения для расчета и проектирования

В настоящее время все чаще используют специализированное программное обеспечение для расчета и проектирования рамных узлов. Это позволяет значительно упростить процесс проектирования, сократить время на расчеты и повысить точность результатов. Мы используем программы, такие как SCAD и Tekla Structures, которые позволяют создавать трехмерные модели конструкций, проводить расчеты прочности и устойчивости, а также автоматически генерировать чертежи для изготовления деталей. Такой подход позволяет избежать ошибок, связанных с ручным расчетом, и оптимизировать конструкцию для достижения максимальной эффективности.

Но даже при использовании современного программного обеспечения необходимо помнить о важности опыта и квалификации инженера-проектировщика. Программа – это лишь инструмент, а ответственность за качество конструкции лежит на человеке. Важно правильно задавать параметры расчета, учитывать все факторы, влияющие на прочность и устойчивость, и проверять результаты расчетов на соответствие нормативным требованиям. Мы регулярно повышаем квалификацию наших инженеров и следим за обновлениями программного обеспечения.

Практический опыт: примеры успешных и неудачных проектов

Наш опыт работы с рамными узлами стальных конструкций охватывает широкий спектр проектов – от небольших промышленных зданий до крупных логистических комплексов. Мы сталкивались как с успешными, так и с неудачными проектами. Например, недавно мы участвовали в проекте строительства склада с большим пролётом. При изготовлении рамных узлов использовали высокопрочную сталь и передовые технологии сварки. Благодаря этому удалось создать надежную и долговечную конструкцию, которая выдержала все нагрузки и эксплуатационные условия. www.sdgeniusun.ru содержит кейсы по этому проекту.

Однако были и неудачные проекты, в которых ошибки при изготовлении и монтаже рамных узлов привели к серьезным проблемам. Например, в одном из проектов был установлен неправильный угол наклона одной из секций, что привело к перекосу всей конструкции. Пришлось разбирать часть узлов и переделывать их. Этот опыт научил нас уделять особое внимание контролю качества на всех этапах – от проектирования до монтажа.

В заключение, хотелось бы сказать, что изготовление и монтаж рамных узлов стальных конструкций – это сложная и ответственная задача, требующая высокой квалификации и опыта. Необходимо уделять внимание контролю качества на всех этапах – от проектирования до монтажа, использовать современные технологии и оборудование, а также не забывать о важности безопасности. Надеюсь, эта информация будет полезна вам при работе над вашими проектами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высокопрочная износостойкая пластичная масса для циркулирующего кипящего слоя

Высокопрочная износостойкая пластичная масса для циркулирующего кипящего слоя -

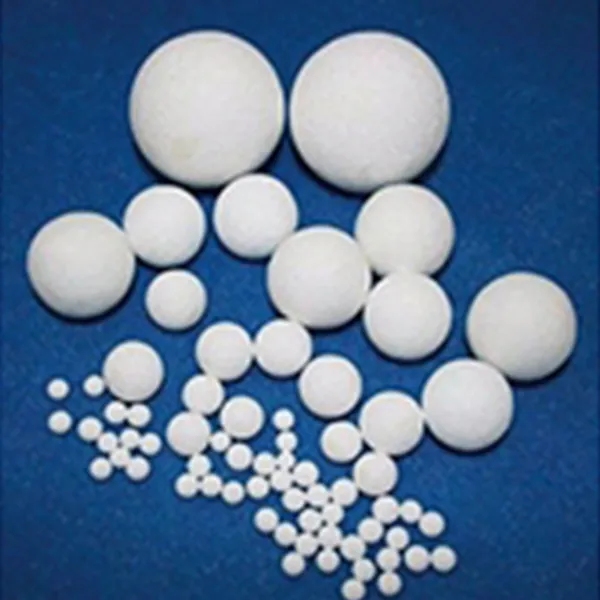

Регенеративные шары

Регенеративные шары -

Легкая высокопрочная литая смесь

Легкая высокопрочная литая смесь -

Быстрообжигаемая высокопрочная литая смесь

Быстрообжигаемая высокопрочная литая смесь -

Самотечная литая смесь для обмуровки водяных балок

Самотечная литая смесь для обмуровки водяных балок -

Стальные конструкции

Стальные конструкции -

Щелочестойкая литая смесь для печи с вращающимся подом

Щелочестойкая литая смесь для печи с вращающимся подом -

Торкрет-смесь

Торкрет-смесь -

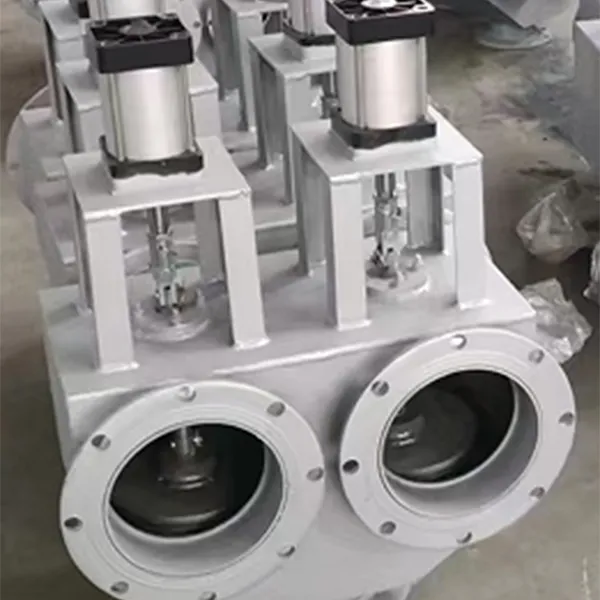

Газификатор

Газификатор -

Высокопрочная износостойкая литая смесь для циркулирующего кипящего слоя

Высокопрочная износостойкая литая смесь для циркулирующего кипящего слоя -

Водяные балки

Водяные балки -

Самотечная литая смесь

Самотечная литая смесь

Связанный поиск

Связанный поиск- Сп 294.1325800 2017 конструкции стальные

- Газификатор гхк 3 1

- Огнеупорные материалы для стен вокруг печей купить

- Огнеупорный материал для потолка

- Газификатор 195

- Кирпич огнеупорный алматы

- Серия 1.460 3 стальные конструкции

- Газификатор гхк 10 35 500

- Быстровозводимые стальные конструкции

- Производство огнеупорных материалов и изделий