Промышленные огнеупорные материалы

На рынке существует распространенное мнение, что выбор промышленных огнеупорных материалов – это исключительно вопрос цены. Да, стоимость важна, но часто упускается из виду то, насколько критичен правильный подбор именно под конкретные условия эксплуатации. Мы часто сталкиваемся с ситуациями, когда экономия на огнеупоре приводит к гораздо более высоким затратам на ремонт и простои оборудования в будущем. Поэтому, хочу поделиться некоторыми наблюдениями, основанными на многолетнем опыте работы с этими материалами, не претендуя на абсолютную истину, а лишь предлагая свой взгляд.

Почему не всегда самая дорогая огнеупорная керамика – лучший выбор?

Люди часто думают: чем дороже, тем надежнее. Это не всегда так. Действительно, высокотехнологичные керамические огнеупоры обладают превосходными характеристиками, но их применение не всегда оправдано. Например, для простых печей с умеренными температурами и невысокой агрессивностью среды, использование дорогостоящей высокочистой шамотной глины может оказаться избыточным. Стоит искать оптимальный баланс между ценой и необходимыми параметрами.

Я помню один случай, когда для промышленного пиролизного реактора нам предлагали только самый дорогой и 'премиальный' огнеупор. Анализ требований показал, что его избыточная стойкость к кислотам и щелочам не нужна, а вот повышенная термостойкость и устойчивость к механическим нагрузкам - да. Использовав более экономичный вариант, мы получили тот же срок службы, но при значительно меньших затратах.

Агрессивность среды – ключевой фактор

Нельзя недооценивать влияние агрессивной среды на долговечность промышленных огнеупоров. Зачастую, повреждения происходят не от температуры, а от химического воздействия – выветривания, коррозии, эрозии. В таких случаях, важно учитывать состав среды, температуру, наличие газов и т.д. Иногда приходится прибегать к специальным покрытиям или слоистым конструкциям, что, конечно, увеличивает стоимость, но зато обеспечивает гораздо более надежную защиту.

Один из самых неприятных сюрпризов – это быстрое разрушение огнеупоров при контакте с продуктами горения, содержащими сернистые соединения. Даже небольшое количество серы в дымовых газах может привести к образованию сульфидов, которые разрушают керамическую матрицу. Мы сталкивались с этим на заводе по производству цемента. В итоге, пришлось изменить состав сырья и использовать огнеупор с повышенной устойчивостью к сернистым газам. Это, безусловно, увеличило стоимость проекта, но в долгосрочной перспективе сэкономило гораздо больше денег на ремонте и простое.

Примеры распространенных ошибок при выборе

Часто ошибочно выбирают огнеупор, ориентируясь только на его заявленные характеристики, без учета реальных условий эксплуатации. Например, выбирают огнеупор с высокой термостойкостью, не учитывая его хрупкость и склонность к растрескиванию при перепадах температур. Или, наоборот, выбирают огнеупор с низкой термостойкостью, который быстро разрушается при высоких температурах.

Я однажды видел, как на цементном заводе установили новую футеровку печи, которая, по документам, соответствовала всем требованиям. Но через несколько месяцев она начала трескаться. Оказалось, что материал был слишком хрупким и не выдерживал термических циклов, возникающих при работе печи. Пришлось полностью переделывать футеровку, что привело к значительным финансовым потерям и простою производства.

Современные тенденции в производстве промышленных огнеупоров

В последние годы наблюдается тенденция к разработке новых материалов с улучшенными характеристиками – более высокой термостойкостью, устойчивостью к агрессивным средам, механическим нагрузкам. Особое внимание уделяется экологичности и энергоэффективности.

Например, компания ООО Шаньдун Цзюйчэнь Текнолоджи Тепловой Энергии (https://www.sdgeniusun.ru/) активно разрабатывает и внедряет новые технологии в области производства огнеупорных материалов. Они используют современные методы обработки материалов, такие как гидротермальная обработка и импульсная закалка, которые позволяют получить огнеупоры с улучшенными характеристиками. Мы сотрудничаем с ними, и их продукция зарекомендовала себя как надежная и долговечная.

Полимерные добавки и их влияние

Все чаще в состав промышленных огнеупоров добавляют полимерные компоненты. Они улучшают адгезию, снижают хрупкость, повышают устойчивость к термическим шокам и механическим нагрузкам. Однако, нужно тщательно подходить к выбору полимера, так как он должен быть устойчив к воздействию высоких температур и агрессивных сред.

Примером может служить использование эпоксидных смол в качестве связующего в огнеупорах для печей, работающих в условиях высокой термической нагрузки. Эпоксидная смола обеспечивает высокую адгезию к керамической матрице и улучшает ее механические свойства. Однако, важно выбирать эпоксидную смолу, которая устойчива к высоким температурам и не разлагается при работе печи.

Оптимизация использования термостойких материалов

Важный аспект – это не только выбор правильного материала, но и правильная его эксплуатация. Необходимо соблюдать технологию установки огнеупоров, обеспечивать правильную термодинамику работы оборудования, регулярно проводить техническое обслуживание и ремонт. Неправильная эксплуатация может существенно сократить срок службы даже самых дорогих огнеупоров.

Наш опыт показывает, что профилактические мероприятия, такие как регулярная дефектоскопия и своевременный ремонт, позволяют избежать серьезных поломок и простоев оборудования. Также, важно правильно выбирать режим работы оборудования, чтобы избежать перегревов и термических шоков.

Рекомендации по выбору промышленных огнеупоров

Прежде чем принимать решение о выборе промышленных огнеупоров, необходимо тщательно проанализировать все условия эксплуатации: температуру, агрессивность среды, механические нагрузки, тип оборудования. Не стоит экономить на консультациях с экспертами, которые помогут подобрать оптимальный материал для конкретных условий. И, конечно, стоит обращать внимание на репутацию производителя и наличие сертификатов качества.

В заключение, хочу сказать, что выбор промышленных огнеупоров – это сложная задача, требующая опыта и знаний. Не стоит ориентироваться только на цену, важно учитывать все факторы, которые могут повлиять на долговечность и надежность оборудования. Использование современных технологий и материалов, а также правильная эксплуатация – это залог успешной работы промышленного предприятия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высокопрочная износостойкая пластичная масса для циркулирующего кипящего слоя

Высокопрочная износостойкая пластичная масса для циркулирующего кипящего слоя -

Нагревательная печь Баошань

Нагревательная печь Баошань -

Муллитовая литая смесь

Муллитовая литая смесь -

Литая смесь для футеровки печи с вращающимся подом

Литая смесь для футеровки печи с вращающимся подом -

Высокоизносостойкий кирпич направляющих, кирпич платформы, кирпич желоба выдачи стали

Высокоизносостойкий кирпич направляющих, кирпич платформы, кирпич желоба выдачи стали -

Печь с шагающим подом

Печь с шагающим подом -

Самотечная литая смесь

Самотечная литая смесь -

Регенеративная камера, огнеупорный кирпич горелки

Регенеративная камера, огнеупорный кирпич горелки -

Сотовый керамический регенеративный накопитель

Сотовый керамический регенеративный накопитель -

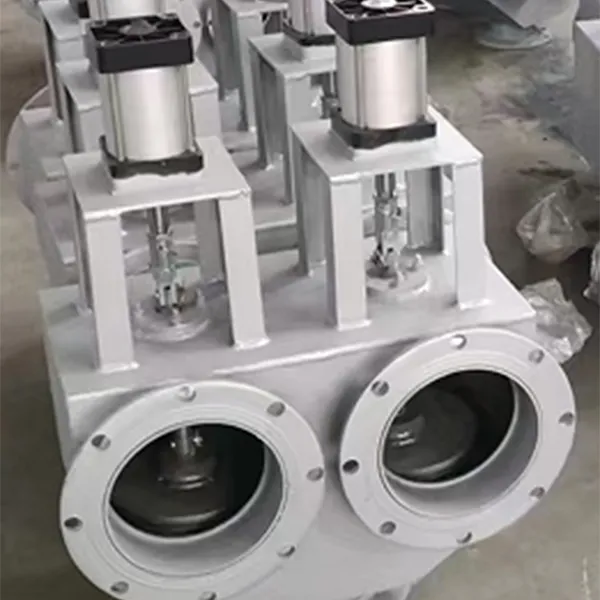

Вертикальная установка для сушки ковшей

Вертикальная установка для сушки ковшей -

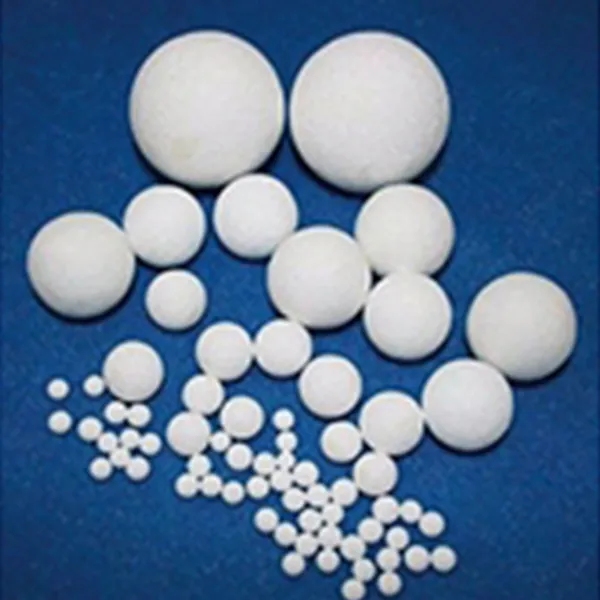

Регенеративные шары

Регенеративные шары -

Щелочестойкая литая смесь для печи с вращающимся подом

Щелочестойкая литая смесь для печи с вращающимся подом

Связанный поиск

Связанный поиск- Огнеупорная бетонная смесь для кольцевых печей

- Сп 16 13330 2011 стальные конструкции

- Кладка огнеупорного периклазового кирпича

- Кирпич красный огнеупорный цена за штуку

- Конструкции стальные гост 23118 99

- Огнеупорный кирпич челябинск

- Высокопрочная стальная конструкция

- Холодный газификатор гхк

- Купить огнеупорный кирпич в днр

- Огнеупорный материал под газовый котел