Опорная рама под оборудование

Опорная рама под оборудование – это, на первый взгляд, простая конструкция. Но чем глубже погружаешься в вопрос, тем больше понимаешь, что это не просто каркас, а сложный инженерный элемент, от правильного проектирования и изготовления которого зависит долговечность, надежность и даже безопасность всего механизма. Часто встречаю ситуацию, когда заказчики пытаются сэкономить на этом компоненте, выбирая типовые решения, не учитывающие специфику нагрузки и условий эксплуатации. Результат – быстрый износ, необходимость переделок и, в конечном итоге, дополнительные затраты. В этой статье я поделюсь опытом, полученным при работе над различными проектами, и расскажу о ключевых аспектах, на которые стоит обратить внимание при проектировании и изготовлении таких конструкций.

Обзор: Зачем нужна правильная опорная конструкция?

Зачем вообще нужна опорная рама под оборудование? Вопрос, который кажется очевидным, но часто игнорируется. Главная задача – это обеспечение надежной и устойчивой платформы для оборудования. Это не просто 'подставка', а сложная система, передающая нагрузки от оборудования к фундаменту. Неправильно спроектированная рама может привести к деформациям, вибрациям, увеличению нагрузки на фундамент, а в худшем случае – к разрушению конструкции и аварии. К тому же, она может служить основой для крепления вспомогательного оборудования, кабелей, трубопроводов, что еще больше усложняет ее проектирование. Помимо этого, правильная конструкция позволяет упростить монтаж и обслуживание оборудования, обеспечить доступ к узлам для ремонта и технического обслуживания. В конечном итоге, это инвестиция в долговечность и стабильность всего технологического процесса.

Фундаментальные нагрузки и их учет

Первое, с чего нужно начинать – это расчет нагрузок. И речь не только о весе самого оборудования. Необходимо учитывать динамические нагрузки, возникающие при его работе – вибрации, удары, ускорения. Это особенно важно для оборудования с двигателями, насосами, компрессорами. Также важно учитывать ветровые нагрузки, сейсмическую активность, а также нагрузки от перемещения персонала и техники. Я лично сталкивался с ситуацией, когда заказчик указал вес оборудования, а мы обнаружили, что реальная нагрузка на раму в рабочем режиме в полтора раза превышает расчетную. Это потребовало серьезной переработки конструкции и увеличения бюджета на изготовление.

Важно не забывать о коэффициентах запаса прочности. Обычно они принимаются в зависимости от класса надежности оборудования и условий эксплуатации. Для критически важного оборудования, где от надежности конструкции зависит безопасность людей и окружающей среды, коэффициенты запаса прочности должны быть максимально высокими. Не стоит экономить на этом пункте, лучше перестраховаться, чем потом исправлять ошибки.

Выбор материалов и их характеристики

Выбор материалов – это еще один важный аспект проектирования. Наиболее часто используются стальные профили, но выбор конкретного типа стали зависит от требуемой прочности, коррозионной стойкости и стоимости. Для работы в агрессивных средах рекомендуется использовать нержавеющую сталь или сталь с антикоррозионным покрытием. Также можно использовать чугун для изготовления элементов рамы, подверженных высоким нагрузкам. Я рекомендую всегда использовать сертифицированные материалы от проверенных поставщиков, чтобы исключить риск получения некачественной продукции.

Не стоит забывать о толщине материала. Она должна соответствовать расчетным нагрузкам и коэффициентам запаса прочности. Слишком тонкий материал может привести к деформации и разрушению конструкции, а слишком толстый – к избыточным затратам. Рекомендую использовать специализированное программное обеспечение для расчета толщины материала, чтобы избежать ошибок.

Реальный пример из практики: проблемная установка насосного оборудования

Недавно нам поступил заказ на проектирование и изготовление опорной рамы под оборудование для насосной установки. Заказчик предоставил довольно общие чертежи и технические характеристики оборудования. После проведения анализа нагрузок мы обнаружили, что существующая конструкция, предложенная заказчиком, была совершенно непригодна для использования. Нагрузки, возникающие при работе насосов, были слишком велики, и рама не выдерживала этих нагрузок. Мы предложили заказчику изменить конструкцию, увеличить толщину материала и добавить дополнительные элементы усиления. В итоге, после проведения всех необходимых расчетов и изменений, мы изготовили надежную и долговечную раму, которая обеспечила бесперебойную работу насосной установки. Этот проект напомнил мне, как важно тщательно анализировать нагрузку и учитывать все факторы при проектировании опорных конструкций.

Проблемы при изготовлении и монтаже

Часто проблемы возникают уже на этапе изготовления и монтажа. Неправильная резка, сварка, сборка элементов рамы могут привести к снижению ее прочности и долговечности. Важно использовать качественное оборудование и квалифицированный персонал для выполнения этих работ. Мы используем современное оборудование для резки и сварки, а также строго контролируем качество сварных швов. Перед монтажом рама проходит обязательный контроль качества, включающий проверку геометрии, размеров и сварных соединений. Мы всегда используем соответствующие крепежные элементы и соблюдаем технологию монтажа.

Сварные швы: критически важный элемент

Сварные швы – это наиболее уязвимые места в конструкции рамы. Некачественная сварка может привести к снижению прочности и образованию трещин. Важно использовать правильную технологию сварки, выбирать подходящие электроды и соблюдать правила безопасности. Мы используем автоматическую сварку, что позволяет обеспечить высокое качество сварных швов и исключить возможность человеческой ошибки. После сварки все швы проходят ультразвуковой контроль, что позволяет выявить скрытые дефекты.

Еще одна проблема, с которой мы сталкиваемся, – это неправильная сборка элементов рамы. Неправильное положение элементов, отсутствие необходимых крепежных элементов могут привести к деформации конструкции и снижению ее прочности. Поэтому важно строго соблюдать технологию сборки и использовать соответствующие крепежные элементы. Мы всегда используем контрольные приспособления для проверки геометрии сборки.

Современные тенденции и материалы

В последнее время наблюдается тенденция к использованию новых материалов и технологий при проектировании и изготовлении опорных рам под оборудование. Например, все более популярным становится использование композитных материалов, которые обладают высокой прочностью и легкостью. Также активно развивается 3D-печать, что позволяет изготавливать сложные элементы рамы с высокой точностью и минимальными затратами. Мы следим за новыми тенденциями в отрасли и постоянно совершенствуем наши технологии и процессы.

Проектирование с использованием CAD/CAM систем

Мы используем современные CAD/CAM системы для проектирования и изготовления опорных рам. Это позволяет нам создавать сложные конструкции с высокой точностью и минимальными затратами времени. С помощью этих систем можно проводить различные расчеты, такие как расчет нагрузок, расчет прочности, расчет деформаций. Это позволяет нам оптимизировать конструкцию рамы и обеспечить ее надежность и долговечность.

Кроме того, мы используем современное программное обеспечение для управления производством, что позволяет нам контролировать все этапы производства и обеспечивать высокое качество продукции. Мы также используем системы контроля качества, которые позволяют выявлять дефекты на ранних стадиях производства и предотвращать их дальнейшее распространение.

Заключение: надежность и долговечность – превыше всего

Итак, опорная рама под оборудование – это не просто простая конструкция, а сложный инженерный элемент, от правильного проектирования и изготовления которого зависит долговечность, надежность и безопасность всего механизма. При проектировании и изготовлении такой конструкции необходимо учитывать множество факторов, таких как нагрузки, материалы, технологии и требования заказчика. Я надеюсь, что эта статья помогла вам лучше понять основные аспекты этой темы и избежать распространенных ошибок. Помните, что надежность и долговечность – превыше всего! ООО Шаньдун Цзюйчэнь Текнолоджи Тепловой Энергии более 10 лет успешно работает в сфере проектирования и изготовления опорных конструкций для различных отраслей промышленности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Огнеупорный барьерный кирпич колосниковой решетки

Огнеупорный барьерный кирпич колосниковой решетки -

Регенеративная камера, огнеупорный кирпич горелки

Регенеративная камера, огнеупорный кирпич горелки -

Самотечная литая смесь

Самотечная литая смесь -

Щелочестойкая литая смесь для печи с вращающимся подом

Щелочестойкая литая смесь для печи с вращающимся подом -

Сотовый керамический регенеративный накопитель

Сотовый керамический регенеративный накопитель -

Взрывозащищенная быстросохнущая литая смесь

Взрывозащищенная быстросохнущая литая смесь -

Печь с шагающим подом

Печь с шагающим подом -

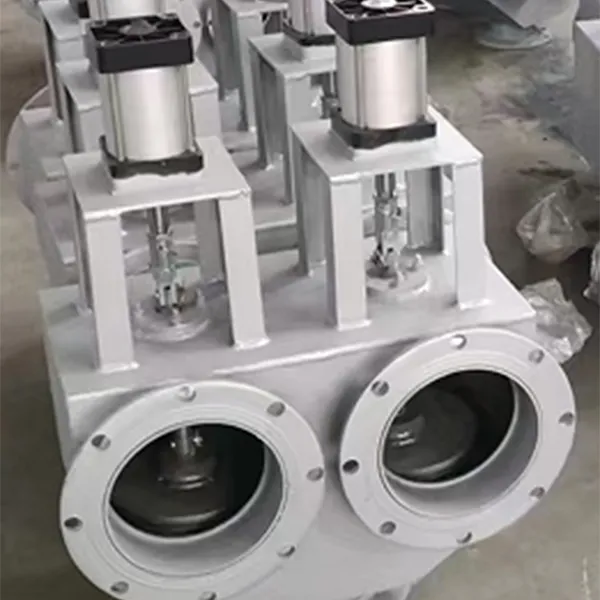

Трехходовой переключающий клапан

Трехходовой переключающий клапан -

Сталефиброармированная литая смесь

Сталефиброармированная литая смесь -

Карбидкремниевая литая смесь для лотка печи с вращающимся подом

Карбидкремниевая литая смесь для лотка печи с вращающимся подом -

Зубчатый кирпич для печи с шагающим подом

Зубчатый кирпич для печи с шагающим подом -

Высокоизносостойкий кирпич направляющих, кирпич платформы, кирпич желоба выдачи стали

Высокоизносостойкий кирпич направляющих, кирпич платформы, кирпич желоба выдачи стали

Связанный поиск

Связанный поиск- Стальные конструкции монтаж изготовление

- Кэмп огнеупорные материалы

- Стальные конструкции омск

- Огнеупорный кирпич б у

- Клей для шамотного кирпича термостойкий огнеупорный

- Купить огнеупорный кирпич в станице кущевской

- Конструкции стальные из оцинкованных профилей

- Огнеупорный кирпич для дымохода

- Купить огнеупорный кирпич цена за штуку

- Огнеупорный материал для пола