Набрызговая огнеупорная масса для псевдоожиженного слоя

Набрызговая огнеупорная масса для псевдоожиженного слоя – тема, с которой сталкиваешься регулярно, но зачастую, понимание её тонкостей приходит только с опытом. Многие начинающие инженеры или специалисты видят в ней просто способ быстро и дешево создать огнеупорный слой в реакторе. Реальность оказывается гораздо сложнее: выбор состава, технологии нанесения, а главное – соответствие требованиям конкретного процесса, требует глубокого понимания физико-химических процессов и множества практических нюансов. Непродуманный подход может привести к быстрым разрушениям, снижению эффективности псевдоожижения, а в худшем случае – к остановке производства. Этот текст – попытка поделиться не столько теоретическими знаниями, сколько тем, что мы наблюдали и испытывали в работе, учитывая опыт ООО Шаньдун Цзюйчэнь Текнолоджи Тепловой Энергии.

Общая характеристика и области применения

Прежде чем углубляться в детали, стоит обозначить, что такое набрызговая огнеупорная масса для псевдоожиженного слоя. В своей основе это композиционный материал, состоящий из огнеупорного связующего (обычно на основе диабаза, доломита, шамота), наполнителя (минеральная вата, базальтовое волокно) и специальных добавок, обеспечивающих адгезию к поверхности, прочность и термостойкость. Основная задача – формирование газонепроницаемого и теплоизолирующего слоя на внутренней поверхности реактора, чтобы предотвратить тепловые потери и избежать контакта реакционной среды с стенками. Применяется, как правило, в реакторах, работающих при высоких температурах, например, в процессах синтеза, пиролиза, обжига и т.д.

Важно понимать, что выбор конкретного состава сильно зависит от условий эксплуатации: температуры, состава реакционной среды, механических нагрузок. Просто взять готовую массу и нанести ее на стенку – это дорога в никуда. Например, мы сталкивались с ситуацией, когда стандартная масса, рекомендованная производителем, быстро разрушалась в реакторе, работающем с высоким содержанием серной кислоты. Пришлось разрабатывать индивидуальный состав, учитывая агрессивность среды и добавляя специальные ингибиторы коррозии. Это, конечно, требовало дополнительных затрат на исследования, но в итоге привело к существенному увеличению срока службы огнеупорного слоя и снижению затрат на ремонт.

Состав и особенности компонентов

Набрызговая огнеупорная масса для псевдоожиженного слоя – это не просто смесь порошков. Каждый компонент играет свою роль. Связующее обеспечивает адгезию и прочность, наполнитель – теплоизоляционные свойства, а добавки – влияют на текучесть массы, скорость отверждения, термостойкость и сопротивление коррозии. Особое внимание уделяется выбору связующего: оно должно обладать высокой термостойкостью и химической инертностью. Например, при высоких температурах, некоторые связующие могут подвергаться разложению, что приводит к образованию трещин и снижению прочности слоя. Иногда добавляют специальные полимерные добавки для улучшения адгезии к металлу. Иногда – наночастицы для повышения теплоизоляционных свойств.

Влияние наполнителей также нельзя недооценивать. Минеральная вата обеспечивает отличные теплоизоляционные свойства, но может быть недостаточно прочной для применения в реакторах с высокими механическими нагрузками. Базальтовое волокно, напротив, обладает высокой прочностью, но может быть менее эффективным в теплоизоляционном отношении. Выбор наполнителя – это компромисс между этими двумя факторами. Например, в одном из проектов мы использовали комбинацию базальтового волокна и шамотной крошки, что позволило добиться оптимального сочетания прочности и теплоизоляции.

Проблема текучести и времени отверждения

Текучесть набрызговой огнеупорной массы – это критически важный параметр, который определяет равномерность распределения массы по поверхности и формирование однородного слоя. Слишком высокая текучесть может привести к образованию тонких, непрочных слоев, а слишком низкая – к неравномерному нанесению и образованию пустот. Время отверждения также имеет значение: слишком короткое время отверждения может привести к снижению прочности и образованию трещин, а слишком долгое – к увеличению затрат на производство. Обычно, время отверждения регулируется концентрацией отвердителя и температурой сушки. Неправильный подбор этих параметров может привести к серьезным проблемам.

Технология нанесения и контроль качества

Технология нанесения набрызговой огнеупорной массы – это тоже не просто 'нанесли и закончили'. Существует несколько способов нанесения: штучное напыление, автоматическое напыление, напыление с использованием роботизированных систем. Выбор способа нанесения зависит от размера и формы поверхности, объема нанесения и требуемой точности. Например, для больших, плоских поверхностей часто используют автоматическое напыление, а для небольших, неровных поверхностей – штучное напыление.

Важным этапом является контроль качества наносимого слоя. Он включает в себя проверку толщины слоя, прочности адгезии, термостойкости и химической стойкости. Для контроля толщины слоя используют различные методы, например, ультразвуковой контроль или метод оттисков. Прочность адгезии проверяют путем проведения испытаний на отрыв или сдвив. Термостойкость проверяют путем нагрева образцов до определенной температуры и оценки изменения их размеров и массы. Химическую стойкость проверяют путем погружения образцов в агрессивную среду и оценки их разрушения.

Ошибки при нанесении и их последствия

При нанесении набрызговой огнеупорной массы для псевдоожиженного слоя можно допустить ряд ошибок, которые могут привести к серьезным проблемам. Неправильная подготовка поверхности (например, недостаточная очистка от загрязнений) может привести к плохой адгезии слоя. Неправильный выбор состава массы может привести к снижению прочности и термостойкости слоя. Неправильное регулирование параметров процесса нанесения (например, слишком высокая скорость подачи массы) может привести к образованию пустот и неравномерному распределению слоя. Все эти ошибки могут привести к преждевременному разрушению огнеупорного слоя, снижению эффективности псевдоожижения и остановке производства.

Опыт применения и рекомендации

ООО Шаньдун Цзюйчэнь Текнолоджи Тепловой Энергии имеет большой опыт работы с набрызговой огнеупорной массой для псевдоожиженного слоя. Мы успешно применяли ее в различных промышленных процессах: синтезе метанола, пиролизе биомассы, обжиге керамики. На основе нашего опыта можем дать следующие рекомендации: тщательно выбирайте состав массы, учитывая условия эксплуатации; используйте современные технологии нанесения; строго контролируйте качество наносимого слоя; не пренебрегайте подготовкой поверхности. И самое главное – не бойтесь экспериментировать и разрабатывать индивидуальные решения для каждой конкретной задачи. Иногда, самые эффективные решения возникают именно в результате поиска и проб.

Например, в одном из проектов мы столкнулись с проблемой образования трещин в огнеупорном слое при высоких температурах. Оказалось, что причиной трещин была недостаточная термостойкость связующего. Мы заменили связующее на более термостойкое, и проблема была решена. В другом проекте мы столкнулись с проблемой плохой адгезии слоя к металлу. Мы добавили в состав массы специальный адгезионный агент, и адгезия значительно улучшилась.

Заключение

Набрызговая огнеупорная масса для псевдоожиженного слоя – это сложный и многогранный материал, который требует глубокого понимания его свойств и особенностей применения. Простое применение готовой массы – это не всегда верный путь к успеху. Необходимо учитывать множество факторов, таких как температура, состав реакционной среды, механические нагрузки и т.д. Тщательный выбор состава,

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Легкая теплоизоляционная литая смесь

Легкая теплоизоляционная литая смесь -

Огнеупорный барьерный кирпич колосниковой решетки

Огнеупорный барьерный кирпич колосниковой решетки -

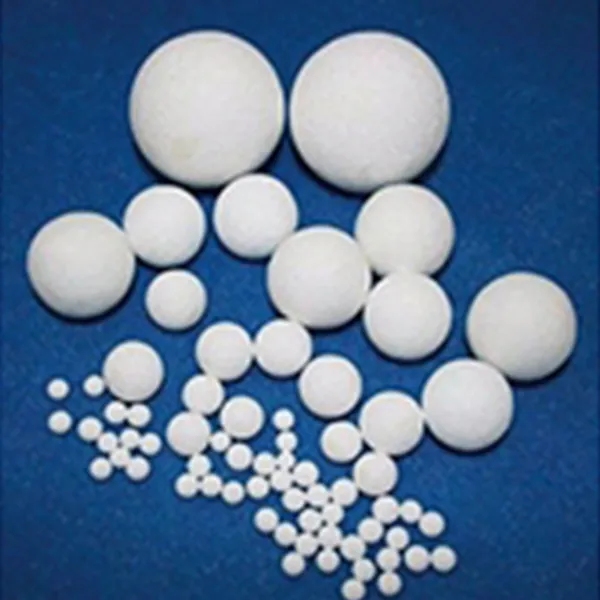

Регенеративные шары

Регенеративные шары -

Нагревательная печь Баошань

Нагревательная печь Баошань -

Безнапорный водогрейный котел

Безнапорный водогрейный котел -

Взрывозащищенная быстросохнущая литая смесь

Взрывозащищенная быстросохнущая литая смесь -

Регенеративная камера, огнеупорный кирпич горелки

Регенеративная камера, огнеупорный кирпич горелки -

Торкрет-смесь

Торкрет-смесь -

Вертикальная установка для сушки ковшей

Вертикальная установка для сушки ковшей -

Нагревательная печь Тайду

Нагревательная печь Тайду -

Печь с шагающим подом

Печь с шагающим подом -

Высокопрочная износостойкая литая смесь для циркулирующего кипящего слоя

Высокопрочная износостойкая литая смесь для циркулирующего кипящего слоя

Связанный поиск

Связанный поиск- Кирпич огнеупорный шб 45

- Кирпич огнеупорный сл 26 230х114х65

- Пространственные стальные конструкции

- Газификатор гхк 3 1 6 200

- Стальные конструкции екатеринбург

- Огнеупорный кирпич производство

- Саморазравнивающаяся огнеупорная бетонная смесь

- Газификатор гхк 0

- Стальные конструкции типа спайдер

- Опорные конструкции стальных трубопроводов