Конструкция стального сердечника

Стальной сердечник – тема, которая часто вызывает много вопросов и, скажем так, даже некоторые заблуждения в нашей сфере. Многие считают, что его проектирование – это достаточно простая задача, сводящаяся к выбору марки стали и определению толщины. Но на практике все гораздо сложнее. Мы в ООО Шаньдун Цзюйчэнь Текнолоджи Тепловой Энергии сталкиваемся с ситуациями, когда кажущаяся стандартная конструкция приводит к серьезным проблемам в работе оборудования. Поэтому хочу поделиться некоторыми наработками, которые вышли за рамки базовых учебников и конструкторских расчетов.

Общие принципы проектирования стального сердечника

Начнем с основ. Понятно, что выбор стали – это краеугольный камень. Обычно используют низкоуглеродистые стали с высокой прочностью на растяжение и усталость. Но тут важно учитывать не только механические свойства, но и коррозионную стойкость, особенно если сердечник будет работать в агрессивной среде. Например, часто рекомендуют использовать марки Ст3, но для критически важных приложений, где важна надежность и долговечность, рассмотрите варианты с добавлением легирующих элементов. Не стоит недооценивать роль термической обработки – нормализация или закалка с отпуском существенно влияют на структуру и, как следствие, на свойства стали.

Проектирование геометрии – еще один важный аспект. Это включает в себя определение формы (цилиндр, диск, кольцо и т.д.), размеров (диаметр, толщина стенок) и наличия дополнительных элементов – ребер жесткости, каналов для охлаждения. Оптимизация формы важна не только с точки зрения механической прочности, но и с точки зрения тепловых характеристик. Например, для турбинного оборудования часто используют сердечники с сложной внутренней геометрией, предназначенные для улучшения теплообмена и снижения остаточных напряжений.

Особенности проектирования для различных применений

Вот тут и начинаются тонкости. Разные приложения требуют разных подходов к проектированию. Возьмем, к примеру, сердечники для паровых турбин. Здесь критически важна устойчивость к высоким температурам, давлению и вибрациям. Конструкция должна быть максимально легкой, но при этом обеспечивать необходимую жесткость и прочность. Часто применяют методы конечных элементов (FEM) для оптимизации формы и определения распределения напряжений. При этом необходимо учитывать влияние тепловых деформаций при изменении температуры.

А вот сердечники для теплообменников требуют совершенно другого подхода. Здесь основной задачей является обеспечение максимальной площади поверхности теплообмена при минимальных габаритах. В этом случае часто используют сердечники с сложной конфигурацией, например, с наклонными стенками или с канавками. Важно учитывать гидродинамику рабочего тела – должно обеспечиваться равномерное распределение потока и предотвращение образования эрозии.

Проблемы и ошибки на практике

Мы не раз сталкивались с проблемами, возникающими из-за недооценки роли сварных швов. Сварка – это неизбежная часть производства сердечников, особенно если они имеют сложную геометрию. Но неправильно выполненный шов может стать слабым местом всей конструкции и привести к разрушению. Очень важно использовать качественные сварочные материалы и технологии, а также проводить тщательный контроль качества сварных соединений – не только визуальный, но и неразрушающий (например, ультразвуковой контроль).

Еще одна распространенная ошибка – недостаточное внимание к остаточным напряжениям. В процессе изготовления и эксплуатации сердечник подвергается воздействию различных напряжений, которые могут привести к его деформации или разрушению. Особенно это актуально для сердечников, изготовленных из высокопрочных сталей. Для уменьшения остаточных напряжений применяют методы термической обработки и дегазации.

Опыт работы с конструкциями ООО Шаньдун Цзюйчэнь Текнолоджи Тепловой Энергии

В нашей компании мы уделяем особое внимание качеству и надежности стальных сердечников. Мы используем современное оборудование и технологии, а также придерживаемся строгих стандартов контроля качества. Например, мы успешно реализовали проект по изготовлению стального сердечника для конденсационной турбины средней мощности. Конструкция была оптимизирована с помощью FEM-моделирования, а сварные швы были тщательно проверены. После ввода в эксплуатацию оборудование работало стабильно и надежно в течение нескольких лет.

Особо хотелось бы отметить работу с нестандартными геометрическими формами. Это часто требует индивидуального подхода и использования специализированного оборудования. Мы постоянно совершенствуем наши технологии и расширяем спектр предлагаемых услуг, чтобы удовлетворить потребности наших клиентов. Наш сайт

Перспективы развития

В будущем мы планируем расширять область применения стальных сердечников, разрабатывать новые конструкции и материалы, а также внедрять более совершенные методы контроля качества. Особенно интересным представляется направление развития новых энергетических технологий, таких как геотермальная энергетика и топливные элементы. Для этих приложений потребуются сердечники с уникальными свойствами и характеристиками. Мы верим, что благодаря нашим знаниям и опыту мы сможем внести значительный вклад в развитие этих технологий.

Важные аспекты в выборе материалов

Помимо общей прочности, нужно учитывать влияние рабочей среды на сталь. Коррозия - один из главных врагов. Поэтому, при выборе материала, всегда учитывайте агрессивность среды, в которой будет эксплуатироваться сердечник. Это может потребовать применения специальных марок стали с повышенной коррозионной стойкостью или нанесения защитных покрытий.

Современные методы контроля качества

Традиционные методы контроля, такие как визуальный осмотр и ультразвуковая дефектоскопия, уже не всегда позволяют выявить все дефекты. Поэтому все чаще применяются более современные методы, такие как рентгенография и магнитопорошковый контроль. Они позволяют обнаружить скрытые дефекты и повысить надежность конструкции.

Влияние остаточных напряжений на долговечность

Остаточные напряжения могут значительно снизить долговечность сердечника, особенно при циклических нагрузках. Поэтому при проектировании необходимо учитывать влияние остаточных напряжений и принимать меры для их снижения. Это может включать в себя термическую обработку, дегазацию и оптимизацию формы конструкции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высокоизносостойкий кирпич направляющих, кирпич платформы, кирпич желоба выдачи стали

Высокоизносостойкий кирпич направляющих, кирпич платформы, кирпич желоба выдачи стали -

Легкая теплоизоляционная литая смесь

Легкая теплоизоляционная литая смесь -

Ремонтная пластичная масса

Ремонтная пластичная масса -

Высокопрочная литая смесь для вращающихся печей

Высокопрочная литая смесь для вращающихся печей -

Безнапорный водогрейный котел

Безнапорный водогрейный котел -

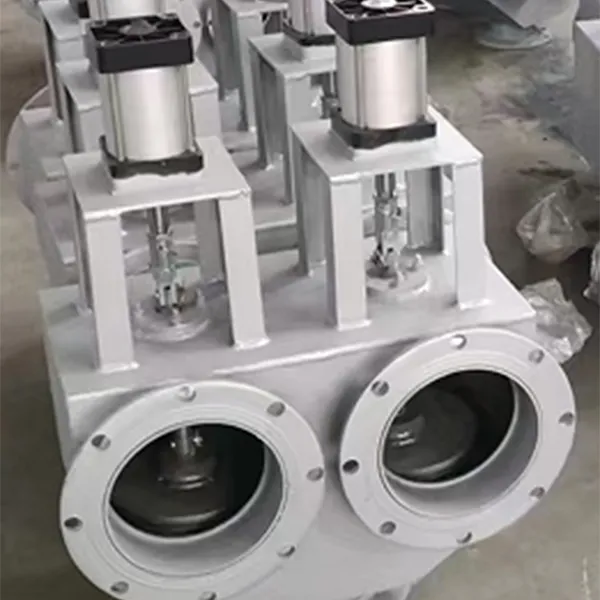

Трехходовой переключающий клапан

Трехходовой переключающий клапан -

Высокопрочная износостойкая пластичная масса для циркулирующего кипящего слоя

Высокопрочная износостойкая пластичная масса для циркулирующего кипящего слоя -

Щелочестойкая литая смесь для печи с вращающимся подом

Щелочестойкая литая смесь для печи с вращающимся подом -

Торкрет-смесь

Торкрет-смесь -

Высокопрочная износостойкая литая смесь для циркулирующего кипящего слоя

Высокопрочная износостойкая литая смесь для циркулирующего кипящего слоя -

Огнеупорный барьерный кирпич колосниковой решетки

Огнеупорный барьерный кирпич колосниковой решетки -

Регенеративная камера, огнеупорный кирпич горелки

Регенеративная камера, огнеупорный кирпич горелки

Связанный поиск

Связанный поиск- Купить огнеупорный кирпич в якутске

- Промышленные стальные конструкции

- Огнеупорный кирпич в курганинске

- Снип рк стальные конструкции

- Гост стальные конструкции 16.13330 2017

- Огнеупорный кирпич своими руками

- Кирпич огнеупорный цена в спб

- Огнеупорный кирпич для бани купить в тольятти

- Пористый огнеупорный кирпич

- Ооо северсталь стальные конструкции