Изготовление рам для оборудования

Заказать изготовление рам для оборудования – на первый взгляд, простая задача. Многие считают, что дело сводится к размерам и материалу. Но это лишь верхушка айсберга. Часто, проблема не в том, что рамка не соответствует чертежам, а в скрытых факторах – правильном расчете нагрузок, выборе конструкции, а уж потом – в самом изготовлении. Иногда, даже при кажущейся простоте, происходят вещи, которые никто не предвидел. Именно об этих 'неочевидных' моментах и пойдет речь.

Зачем нужно тщательно подходить к проектированию рам?

Я вот всегда говорил – не стоит недооценивать важность проектирования. Недостаточно просто выбрать толщину металла и соединить его болтами. При проектировании нужно учитывать множество факторов: вес оборудования, динамические нагрузки (вибрации, удары), условия эксплуатации (температура, влажность), а также требования к безопасности. Мы как-то делали рамку для мощного промышленного насоса, и изначально заказчик хотел просто прочную конструкцию. В итоге, через полгода эксплуатации рамка начала деформироваться под воздействием вибраций. Пришлось полностью переделывать, добавляя дополнительные элементы жесткости и используя другой тип соединения. Это, конечно, увеличило стоимость, но зато избавило от гораздо больших проблем в будущем.

Часто ошибка кроется в неправильном расчете усилий. Недооценить вес – одно, а совсем другое – учесть возможные перегрузки. Например, если оборудование будет перемещаться, то необходимо учитывать динамические нагрузки при проектировании. Также, стоит помнить о тепловых расширениях металла, особенно если рамка будет работать в условиях переменной температуры. Это нужно учитывать при выборе соединений и создании зазоров.

Выбор материала – не только про цену

Выбор металла – это еще один важный момент. Сталь – самый распространенный вариант, но не всегда самый лучший. Разные марки стали имеют разную прочность и коррозионную стойкость. Алюминий легче, но менее прочен. Нержавеющая сталь – отличный выбор для агрессивных сред, но и стоит дороже. Мы, например, часто используем нержавеющую сталь для рам, которые будут работать в пищевой промышленности или в химических производствах. Но при этом нужно учитывать сложность обработки нержавеющей стали.

Не стоит забывать про толщину стенок. Здесь тоже нужно соблюдать баланс – слишком тонкие стенки будут недостаточно прочными, а слишком толстые – излишне тяжелыми и дорогими. Подбор толщины стенок – это задача инженерной оценки, которая требует опыта и знаний.

Насчет материалов, я заметил, что сейчас многие стремятся к 'легким' материалам, вроде алюминиевых сплавов. Это неплохо, но важно учитывать, что при больших нагрузках их долговечность может быть ниже, чем у стали. Кроме того, алюминий более подвержен коррозии, особенно если неправильно обработан или эксплуатируется в агрессивных средах. Помните, что изготовление рам для оборудования – это не только про визуальную привлекательность, но и про надежность и долговечность.

Соединения: болты, сварка, клепание – что выбрать?

Способ соединения элементов рамки – критически важен. Болтовые соединения – самый простой и универсальный вариант. Они позволяют легко разбирать рамку для обслуживания и транспортировки. Но они не всегда обеспечивают достаточную жесткость, особенно при больших нагрузках. Сварка – более прочный вариант, но она требует высокой квалификации сварщика и может привести к деформации металла. Клепание – используется реже, в основном для соединений, которые не подвергаются большим нагрузкам.

Выбор типа соединения зависит от множества факторов: типа металла, нагрузки, условий эксплуатации. Мы часто используем комбинацию различных типов соединений – например, болты для съемных элементов и сварку для несущих конструкций. Важно, чтобы соединения были выполнены качественно и соответствовали требованиям безопасности.

Популярные ошибки при сварке

В процессе сварки нередко допускают ошибки, которые могут существенно снизить прочность конструкции. Например, недостаточное проваривание шва, неправильный выбор режима сварки, использование неподходящих электродов. Мы как-то получили рамку, сваренную небрежно. Оказалось, что швы слабо провариваются, и при небольшом ударе рамка начала трескаться. Пришлось все переделывать.

Еще одна распространенная ошибка – неправильная подготовка поверхности металла перед сваркой. На металле должны быть удалены все загрязнения, ржавчина и масло. Иначе сварочный шов будет содержать дефекты, которые снизят его прочность.

Сейчас, все чаще применяется автоматическая сварка – это позволяет избежать многих ошибок, связанных с человеческим фактором. Но даже при автоматической сварке необходимо тщательно контролировать процесс и проводить регулярные проверки качества швов. Особенно это актуально для изготовление рам для оборудования, которые эксплуатируются в тяжелых условиях.

Контроль качества: не экономьте на этом!

Контроль качества – это неотъемлемая часть процесса изготовления рам. Нельзя просто довериться глазу – необходимо проводить регулярные проверки соответствия размеров, толщины металла, качества сварных швов и соединений. Для этого используются различные инструменты: рулетку, штангенциркуль, угломер, ультразвуковой контроль. Иногда, для особенно ответственных конструкций, используют рентгеновский контроль.

Мы всегда проводим несколько этапов контроля качества: контроль чертежей, контроль качества металла, контроль качества сварных швов, контроль качества сборки. И только после успешного прохождения всех проверок рамка отправляется заказчику. Это, конечно, занимает больше времени и стоит дороже, но зато гарантирует надежность и долговечность изделия.

Инструменты для контроля качества

Современные инструменты для контроля качества позволяют выявлять дефекты, которые невозможно обнаружить невооруженным глазом. Например, ультразвуковой контроль позволяет выявлять внутренние дефекты металла, такие как трещины и поры. Рентгеновский контроль позволяет контролировать качество сварных швов и выявлять дефекты, которые скрыты под слоем металла.

Важно не только использовать современные инструменты, но и обучить персонал работе с ними. Только квалифицированный персонал может правильно интерпретировать результаты контроля качества и выявлять реальные дефекты.

Изготовление рам для оборудования: будущее и современные тенденции

Сейчас наблюдается тенденция к использованию новых материалов и технологий при изготовлении рам. Например, используются композитные материалы, которые легче и прочнее стали. Также, развивается технология 3D-печати, которая позволяет создавать сложные формы и конструкции. Это открывает новые возможности для проектирования и изготовления рам для оборудования.

Еще одна важная тенденция – автоматизация производства. Использование станков с ЧПУ позволяет повысить точность и скорость изготовления рам. Это также снижает стоимость производства и повышает конкурентоспособность.

ООО Шаньдун Цзюйчэнь Текнолоджи Тепловой Энергии, как компания, занимающаяся технологическими разработками в области новой энергетики и электромеханического оборудования, активно внедряет новые технологии в производство изготовление рам для оборудования. На нашем сайте https://www.sdgeniusun.ru вы можете ознакомиться с нашим опытом и услугами.

В общем, изготовление рам для оборудования – это не просто механическая работа, а сложный инженерный процесс, который требует опыта, знаний и внимания к деталям. Не стоит экономить на проектировании, выборе материалов и контроле качества. Это окупится в будущем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Роликовая печь

Роликовая печь -

Сборный опорный блок

Сборный опорный блок -

Щелочестойкая литая смесь для печи с вращающимся подом

Щелочестойкая литая смесь для печи с вращающимся подом -

Шлакостойкая литая смесь

Шлакостойкая литая смесь -

Легкая теплоизоляционная литая смесь

Легкая теплоизоляционная литая смесь -

Литая смесь для футеровки печи с вращающимся подом

Литая смесь для футеровки печи с вращающимся подом -

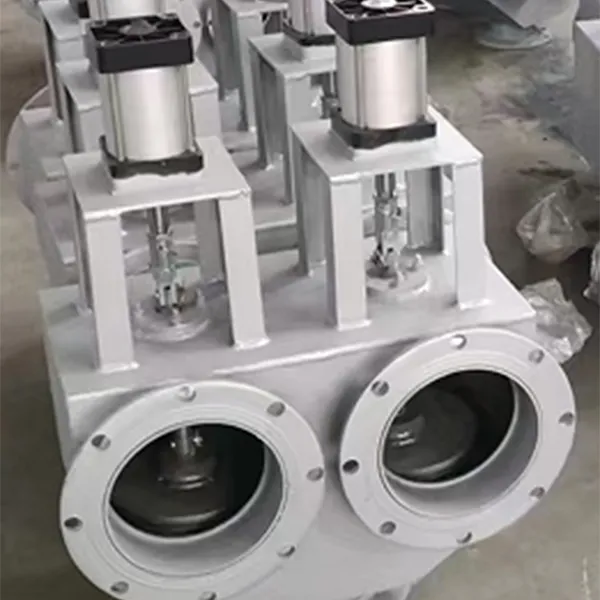

Трехходовой переключающий клапан

Трехходовой переключающий клапан -

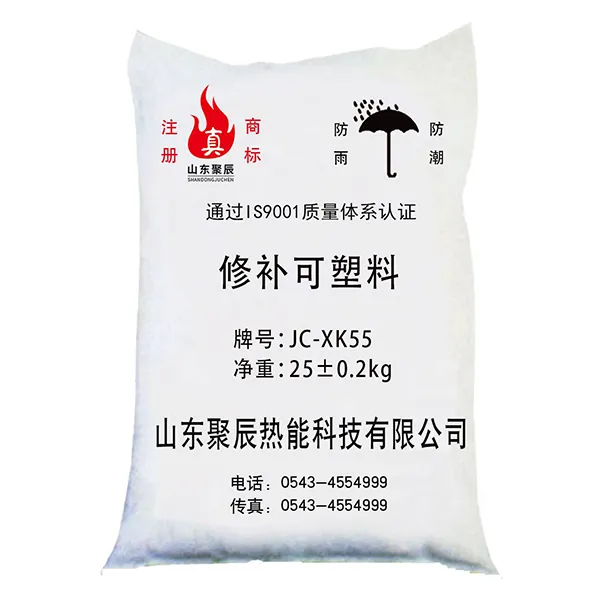

Ремонтная пластичная масса

Ремонтная пластичная масса -

Нагревательная печь Тайду

Нагревательная печь Тайду -

Высокоизносостойкий кирпич направляющих, кирпич платформы, кирпич желоба выдачи стали

Высокоизносостойкий кирпич направляющих, кирпич платформы, кирпич желоба выдачи стали -

Печь с шагающим подом

Печь с шагающим подом -

Муллитовая литая смесь

Муллитовая литая смесь

Связанный поиск

Связанный поиск- Газификатор 500

- Реализация газификатора гхк бу

- Диоксид газификатор

- Изготовление стальных конструкций гост

- Специальные стальные конструкции

- Огнеупорный кирпич цена где купить

- Рама для установки оборудования

- Углеродистый огнеупорный кирпич

- Кирпич шамотный огнеупорный купить в спб

- Конструкции стальные цена за тонну