Диоксид газификатор

Диоксид газификатор – тема, которая часто вызывает много вопросов и, чего греха таить, некоторую недоверчивость. Многие представляют себе чудо-устройство, способное из любой щепки выжать энергию с минимальными усилиями и нулевыми выбросами. Пока что это скорее мечта, чем готовое решение для большинства практических задач. И это не значит, что технология не перспективна. Просто в реальной жизни возникает куча проблем, о которых редко говорят в рекламных буклетах. В этой статье я постараюсь поделиться опытом, полученным при работе с газификаторами, и расскажу о тех моментах, которые часто упускаются из виду.

Что такое газификация и зачем это нужно?

Если коротко, газификация – это процесс термического разложения топлива (обычно древесины, угля, биомассы) в инертной среде (обычно кислорода или водяного пара) при высокой температуре (700-1400 °C). В результате образуется горючий газ, состоящий в основном из монооксида углерода (CO), водорода (H2) и небольшого количества углекислого газа (CO2) и других компонентов. Этот газ затем можно сжигать в двигателях внутреннего сгорания или использовать для производства электроэнергии.

Для чего это нужно? Прежде всего, для повышения эффективности использования биомассы. Вместо прямого сжигания, которое дает не самые лучшие результаты с точки зрения КПД и экологичности, газификация позволяет получить более чистый и мощный энергоноситель. Кроме того, диоксид газификатор может быть использован для переработки отходов древесины, что является важным фактором для устойчивого развития. Мы в ООО Шаньдун Цзюйчэнь Текнолоджи Тепловой Энергии активно работаем в этом направлении, изучая различные варианты применения газификации для разных видов топлива.

Основные типы диоксид газификаторов и их особенности

Существует несколько основных типов газификаторов: проточный, реакторный и низкотемпературный. Каждый из них имеет свои преимущества и недостатки. Проточные газификаторы – самые простые и дешевые, но имеют относительно низкий КПД. Реакторные газификаторы более эффективны, но и более сложные в конструкции и обслуживании. Низкотемпературные газификаторы позволяют использовать широкий спектр топлива, но требуют более тщательной подготовки сырья.

Один из распространенных вариантов – это использование прямоточного газификатора. Он характеризуется простотой конструкции и хорошей производительностью при относительно небольших объемах топлива. Однако, он требует постоянной подачи кислорода, что может быть проблемой при работе с большими объемами биомассы. Мы сталкивались с этой проблемой при тестировании установок на фермах по переработке древесины. Недостаточная подача кислорода приводила к образованию большого количества неиспользованного топлива и снижению эффективности процесса. Решение заключалось в оптимизации системы подачи воздуха и использовании датчиков для контроля состава газового потока.

Проточный газификатор: преимущества и недостатки

Проточные устройства хороши тем, что они не требуют сложных систем управления и относительно легко масштабируются. Но тут есть нюансы. Неравномерный процесс газификации может приводить к образованию локальных перегревов и преждевременному износу оборудования. Также сложно поддерживать стабильный состав газа при колебаниях качества сырья.

Проблемы, с которыми сталкиваются при эксплуатации диоксид газификатора

Как и любое технологическое оборудование, диоксид газификатор не является панацеей от всех проблем. В процессе эксплуатации возникают различные сложности, которые требуют квалифицированного подхода и постоянного мониторинга. Одна из основных проблем – это образование золы и шлака, которые необходимо регулярно удалять. Если это не делать, это может привести к засорению системы и снижению эффективности работы газификатора.

Еще одна проблема – это коррозия оборудования. Горючие газы, особенно содержащие серу, могут оказывать агрессивное воздействие на металлические детали. Для защиты от коррозии необходимо использовать специальные материалы и регулярно проводить техническое обслуживание. Мы использовали различные сплавы стали для изготовления деталей газификаторов, и, конечно, следили за состоянием защитных покрытий.

Опыт применения в промышленных условиях

ООО Шаньдун Цзюйчэнь Текнолоджи Тепловой Энергии имеет опыт внедрения диоксид газификатор в различные промышленные проекты. Мы успешно реализовали проекты по газификации древесных отходов для производства электроэнергии и тепла на целлюлозно-бумажных комбинатах. Также мы участвовали в разработке установок для газификации биомассы для использования в сельском хозяйстве.

В одном из проектов мы внедрили газификатор для переработки опилок и стружки на деревообрабатывающем предприятии. После внедрения установки предприятие смогло снизить затраты на отопление и электроэнергию, а также избавиться от проблемы утилизации отходов. Результат был впечатляющим – сокращение расходов на 30% и значительное снижение нагрузки на окружающую среду. Однако, этот проект потребовал значительной доработки системы подготовки сырья, чтобы обеспечить стабильный состав газового потока.

Важность контроля состава газа

Постоянный контроль состава газа, поступающего из газификатора, является критически важным для обеспечения безопасности и эффективности работы оборудования. Для этого используются различные аналитические приборы, которые позволяют определять содержание CO, H2, CO2, метана и других компонентов.

Будущее технологии газификации

Несмотря на существующие проблемы, технология диоксид газификатор имеет большой потенциал. В будущем ожидается развитие новых материалов и конструкций, которые позволят повысить КПД газификации и снизить эксплуатационные расходы. Также перспективным направлением является интеграция газификаторов с системами хранения энергии, что позволит создавать автономные энергосистемы.

Мы в ООО Шаньдун Цзюйчэнь Текнолоджи Тепловой Энергии продолжаем активно работать над совершенствованием технологии газификации, разрабатывая новые решения для различных отраслей промышленности. Мы уверены, что газификация сыграет важную роль в переходе к устойчивой энергетике.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сотовый керамический регенеративный накопитель

Сотовый керамический регенеративный накопитель -

Огнеупорный барьерный кирпич колосниковой решетки

Огнеупорный барьерный кирпич колосниковой решетки -

Карбидкремниевая литая смесь для лотка печи с вращающимся подом

Карбидкремниевая литая смесь для лотка печи с вращающимся подом -

Высокопрочная износостойкая литая смесь для циркулирующего кипящего слоя

Высокопрочная износостойкая литая смесь для циркулирующего кипящего слоя -

Быстрообжигаемая высокопрочная литая смесь

Быстрообжигаемая высокопрочная литая смесь -

Водяные балки

Водяные балки -

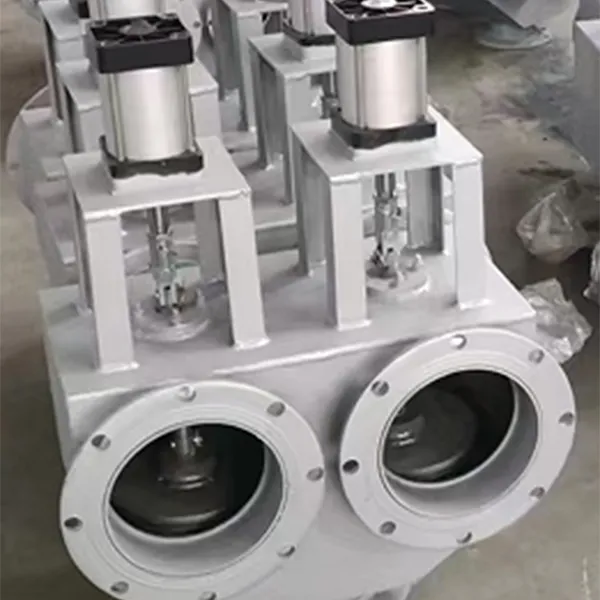

Трехходовой переключающий клапан

Трехходовой переключающий клапан -

Нагревательная печь Тайду

Нагревательная печь Тайду -

Легкая теплоизоляционная литая смесь

Легкая теплоизоляционная литая смесь -

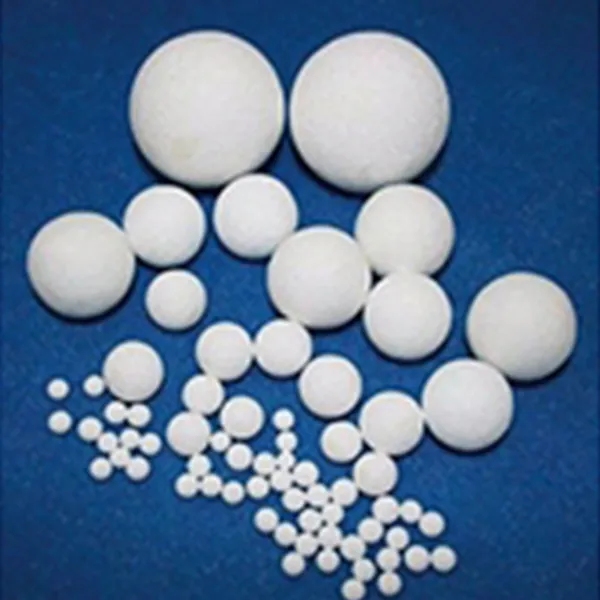

Регенеративные шары

Регенеративные шары -

Высокопрочная износостойкая пластичная масса для циркулирующего кипящего слоя

Высокопрочная износостойкая пластичная масса для циркулирующего кипящего слоя -

Щелочестойкая литая смесь для печи с вращающимся подом

Щелочестойкая литая смесь для печи с вращающимся подом

Связанный поиск

Связанный поиск- Сколько стоит огнеупорные кирпичи для печи

- Кирпич огнеупорный для печей цена в москве

- Газификатор гхк 3 1 6 200м

- Огнеупорная плита под кирпич для бани

- Сто 012 2018 стальные конструкции

- Кирпич огнеупорный ша купить

- Газификатор гхк 1 1 59 500

- Газификатор холодный купить

- Купить огнеупорный кирпич в чите

- Газификатор спб