Газификатор холодный криогенный гхк 3 1.6 200

Итак,холодный криогенный газификатор. Многие воспринимают это как нечто футуристическое, да и цена часто заставляет задуматься. Изначально, когда я впервые столкнулся с этими установками, в голове была какая-то иллюзия простоты – 'закинул сырье, получил газ'. Но реальность, как обычно, оказалась куда сложнее. Простое понимание принципа работы – это одно, а стабильная и экономически выгодная работа – совсем другое. Сейчас хочу поделиться своим опытом, возможно, поможет тем, кто только начинает разбираться в этой сфере. Опишу реальные проблемы, с которыми сталкивались, и некоторые решения, которые мы находят.

Что такое холодная криогенная газификация? – краткий обзор

Вкратце, холодная криогенная газификация – это процесс преобразования углеводородов (древесного угля, торфа, биомассы и т.д.) в синтез-газ (смесь водорода и угарного газа) при температуре ниже точки кристаллизации воды. То есть, без нагрева до высоких температур, как в традиционных газификаторах. Это, теоретически, должно быть эффективнее и экологичнее. Особенно привлекает возможность работы с сырьем низкого качества, что открывает двери для использования отходов сельского хозяйства и лесной промышленности.

Основное отличие от традиционной газификации – отсутствие высоких температур. Это позволяет избежать образования кокса и снизить износ оборудования. Но есть свои нюансы. Процесс сложнее контролировать, требует более точного управления параметрами и часто требует предварительной подготовки сырья (измельчения, сушки). И, конечно, производительность может быть ниже, чем у установок на горячей газификации.

ООО Шаньдун Цзюйчэнь Текнолоджи Тепловой Энергии (https://www.sdgeniusun.ru) активно занимается разработками в этой области, и их холодный криогенный газификатор ГХК 3 1.6 200 является одним из примеров. Нам посчастливилось участвовать в одном из пилотных проектов с использованием этой модели.

Особенности конструкции и принцип работы ГХК 3 1.6 200

Конструкция ГХК 3 1.6 200 достаточно компактная, что является плюсом при установке на небольших предприятиях. В основном состоит из реактора, системы охлаждения и системы очистки газа. Реактор – это сердце установки, где происходит газификация. Ключевым элементом является использование криогенного охладителя, который позволяет поддерживать низкую температуру реакции.

Охлаждение происходит за счет циркуляции хладагента (обычно аммиака или диметилэфира) через специальные теплообменники. Сырье подается в реактор, где оно реагирует с кислородом и водяным паром при низкой температуре. Образовавшийся синтез-газ охлаждается и очищается от примесей (сажи, пыли, серы) с помощью фильтров и абсорбционных колонн. Важный момент – корректная работа системы охлаждения. Если она выходит из строя, процесс газификации останавливается, а сырье может быть повреждено. Это, к сожалению, одна из наиболее частых проблем, с которыми мы сталкивались.

Система управления достаточно продвинутая, с автоматическим контролем температуры, давления и расхода газа. Но, как это часто бывает, автоматика не решает всех проблем. Требуется постоянный мониторинг параметров процесса и оперативное вмешательство в случае отклонений.

Практический опыт эксплуатации: Что получилось, а что нет?

В нашем пилотном проекте мы использовали ГХК 3 1.6 200 для газификации древесного угля, полученного из отходов деревообработки. Первые результаты были весьма обнадеживающими: мы получили синтез-газ с содержанием водорода около 40%, что вполне соответствует требованиям для использования в качестве топлива в газовых двигателях и электростанциях. Экономическая эффективность оказалась выше, чем мы ожидали, хотя конечно, требует дальнейшей оптимизации.

Но были и трудности. Во-первых, требования к качеству сырья оказались выше, чем мы предполагали. Древесный уголь содержал значительное количество золы и примесей, что приводило к засорению фильтров и снижению производительности установки. Необходима была предварительная обработка сырья – просеивание, промывка, удаление золы. Это добавило дополнительных затрат и времени на подготовку.

Во-вторых, проблема с коррозией. В процессе газификации выделяются агрессивные газы, которые могут приводить к коррозии оборудования. Необходимо использовать специальные материалы, устойчивые к коррозии, или применять защитные покрытия. Мы использовали жаропрочные сплавы для реактора, но даже с ними заметили признаки коррозии спустя некоторое время эксплуатации. Нужна более тщательная оценка материалов и, возможно, эксперименты с различными покрытиями.

Возможные проблемы и пути их решения

Итак, подводя итог, вот что я бы выделил как основные проблемы при эксплуатации холодного криогенного газификатора:

- Качество сырья: Необходимо строго контролировать качество сырья и проводить его предварительную обработку.

- Коррозия: Использовать коррозионностойкие материалы и защитные покрытия.

- Работа системы охлаждения: Регулярно проверять состояние системы охлаждения и оперативно устранять неполадки.

- Очистка газа: Обеспечить эффективную очистку синтез-газа от примесей.

- Стабильность процесса: Разработать систему управления, которая обеспечивает стабильную работу процесса газификации при различных режимах загрузки сырья.

Что касается решений, то здесь нужно говорить о комплексном подходе. Регулярный технический осмотр, калибровка оборудования, обучение персонала - все это необходимо для обеспечения надежной и эффективной работы установки. И, конечно, необходимо постоянно совершенствовать технологию газификации, искать новые способы повышения производительности и снижения затрат.

Особо хочу отметить важность работы с опытными инженерами и специалистами, которые хорошо разбираются в области газификации и могут оказать квалифицированную техническую поддержку.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Нагревательная печь Баошань

Нагревательная печь Баошань -

Стальные конструкции

Стальные конструкции -

Щелочестойкая литая смесь для печи с вращающимся подом

Щелочестойкая литая смесь для печи с вращающимся подом -

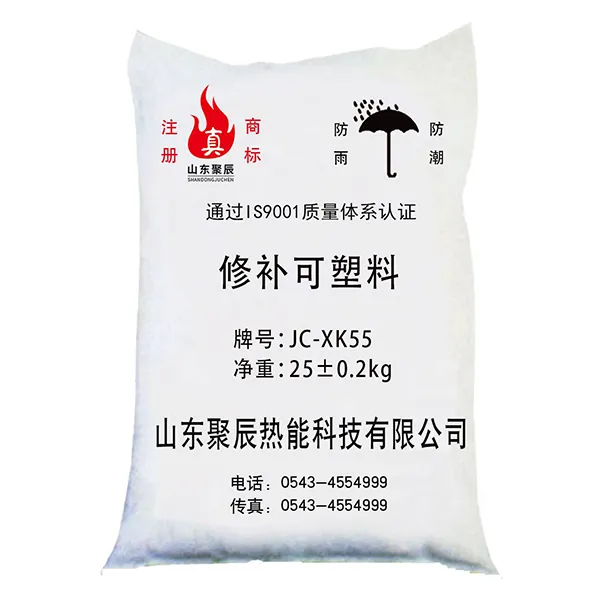

Ремонтная пластичная масса

Ремонтная пластичная масса -

Легкая теплоизоляционная литая смесь

Легкая теплоизоляционная литая смесь -

Торкрет-смесь

Торкрет-смесь -

Шлакостойкая литая смесь

Шлакостойкая литая смесь -

Вертикальная установка для сушки ковшей

Вертикальная установка для сушки ковшей -

Огнеупорный барьерный кирпич колосниковой решетки

Огнеупорный барьерный кирпич колосниковой решетки -

Высокопрочная износостойкая пластичная масса для циркулирующего кипящего слоя

Высокопрочная износостойкая пластичная масса для циркулирующего кипящего слоя -

Нагревательная печь Тайду

Нагревательная печь Тайду -

Легкая высокопрочная литая смесь

Легкая высокопрочная литая смесь

Связанный поиск

Связанный поиск- Шамотный кирпич огнеупорный 340мм

- Гост 23118 12 конструкции стальные строительные

- Минерит огнеупорный материал

- Кирпич шамотный огнеупорный купить в нижнем новгороде

- Стальные конструкции омск

- Сп 2 23 81 стальные конструкции

- Газификатор холодный криогенный гхк 3

- Огнеупорный кирпич липецк

- Огнеупорный кирпич тула

- Дома кирпич огнеупорный