Газификатор со2 гу 500

Газификатор СО2 ГУ 500 – сейчас это очень популярный запрос. Многие видят в нем универсальное решение для получения синтез-газа. Но часто возникает ощущение, что заявленные характеристики расходятся с реальными результатами. Я работаю в этой сфере уже несколько лет, и могу сказать, что понимание преимуществ и ограничений именно этой модели – ключевой момент для успешного проекта. Не спешите с выводами, как я когда-то делал – лучше разобраться в деталях.

Обзор и основные преимущества газификатора СО2 ГУ 500

Вкратце, газификатор СО2 ГУ 500 предназначен для производства синтез-газа из различных видов сырья, включая уголь, торф, древесные отходы, и даже, в некоторых случаях, отходы производства. Главное преимущество – высокая эффективность и относительно небольшие габариты по сравнению с устаревшими конструкциями. В теории, он позволяет получать синтез-газ с высокой чистотой, при этом снижая выбросы вредных веществ. Но, как всегда, теория и практика – это разные вещи.

Основная задача – это процесс газификации, то есть термическое разложение сырья в среде с ограниченным доступом кислорода. Это позволяет получить смесь газов, в основном состоящую из монооксида углерода (CO), водорода (H2) и метана (CH4). Эта смесь, в свою очередь, может использоваться для производства электроэнергии, тепла или как сырье для химической промышленности. ГУ 500 позиционируется как оптимальный вариант для небольших и средних предприятий, а также для локальных автономных установок.

Сырьевая база и ее влияние на процесс

Здесь начинается самое интересное. Газификатор СО2 ГУ 500, как и любой другой газификатор, очень чувствителен к качеству сырья. Официально заявлены широкие возможности, но на практике – наилучшие результаты достигаются при использовании подготовленного угля с низким содержанием серы и золы. Я сталкивался с ситуациями, когда использование более дешевого, но менее качественного угля, приводило к быстрому износу катализаторов и снижению эффективности процесса. Нужно понимать, что зола не только засоряет систему, но и может вызывать отравление катализаторов. Это критически важно учитывать при выборе сырья.

Торф – это еще более сложный случай. Он содержит много воды и органических примесей, что требует дополнительной подготовки – сушки и измельчения. Неправильная подготовка может приводить к образованию большого количества сажи и снижению выхода синтез-газа. Кстати, ООО Шаньдун Цзюйчэнь Текнолоджи Тепловой Энергии специализируется на разработке технологий подготовки сырья для газификации, что, безусловно, является плюсом.

Проблемы с катализаторами и их решение

Катализатор – сердце газификатора СО2 ГУ 500. От его эффективности напрямую зависит выход синтез-газа и качество конечного продукта. Основная проблема – отравление катализатора. Содержание серы, азота, металлов и других примесей в сырье приводит к его деактивации. Мы использовали различные типы катализаторов – на основе цеолитов, оксидов металлов – и каждый из них требует определенного режима работы и предварительной подготовки.

Для решения этой проблемы необходимо тщательно контролировать состав сырья и использовать системы предварительной очистки газов. Например, использование адсорбционных фильтров для удаления серы или сепараторов для удаления золы. Также важно регулярно проводить диагностику катализатора и своевременно его заменять. Не стоит экономить на катализаторе – это самый дорогой компонент системы.

Режимы работы и оптимизация процесса

Газификатор СО2 ГУ 500 позволяет работать в различных режимах – периодическом, полунепрерывном и непрерывном. Выбор режима зависит от объема производства и характеристик сырья. Непрерывный режим, как правило, более эффективен, но требует более сложной автоматизации и контроля.

Оптимизация процесса – это постоянный процесс, требующий мониторинга температуры, давления, состава газов и других параметров. Использование автоматизированных систем управления позволяет автоматически регулировать подачу сырья, температуру и давление, что повышает эффективность и стабильность процесса. Мы использовали различные программные комплексы для управления газификатором ГУ 500, включая системы мониторинга и автоматической оптимизации работы.

Практический кейс: газификация торфа для производства электроэнергии

В одном из наших проектов мы использовали газификатор СО2 ГУ 500 для производства электроэнергии из торфа. Для этого был разработан комплекс оборудования, включающий систему подготовки торфа, газификатор, систему очистки газов и газовую турбину. Первоначально возникли проблемы с образованием сажи и засорением катализатора. Пришлось изменить режим работы, увеличить температуру газификации и использовать дополнительные системы очистки газов. В итоге нам удалось достичь стабильной работы и получить электроэнергию с эффективностью около 80%.

Важно понимать, что каждый проект уникален и требует индивидуального подхода. Не существует универсального решения – нужно учитывать специфику сырья, требования к качеству газа и экономические факторы. Рекомендую обратиться к специалистам, имеющим опыт работы с газификатором СО2 ГУ 500, чтобы избежать ошибок и обеспечить максимальную эффективность.

В заключение: реалистичный взгляд на газификатор СО2 ГУ 500

Газификатор СО2 ГУ 500 – это перспективное решение для получения синтез-газа из различных видов сырья. Но важно подходить к его внедрению с реалистичными ожиданиями и учитывать все особенности процесса. Качество сырья, правильный выбор катализатора и оптимальный режим работы – это ключевые факторы успеха. Надеюсь, этот разбор помог вам лучше понять все аспекты использования этой системы. Мы, в ООО Шаньдун Цзюйчэнь Текнолоджи Тепловой Энергии, готовы предоставить консультации и разработать индивидуальное решение для вашего проекта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Самотечная литая смесь для обмуровки водяных балок

Самотечная литая смесь для обмуровки водяных балок -

Огнеупорный барьерный кирпич колосниковой решетки

Огнеупорный барьерный кирпич колосниковой решетки -

Торкрет-смесь

Торкрет-смесь -

Роликовая печь

Роликовая печь -

Кольцевая нагревательная печь

Кольцевая нагревательная печь -

Легкая теплоизоляционная литая смесь

Легкая теплоизоляционная литая смесь -

Щелочестойкая литая смесь для печи с вращающимся подом

Щелочестойкая литая смесь для печи с вращающимся подом -

Анкерный кирпич

Анкерный кирпич -

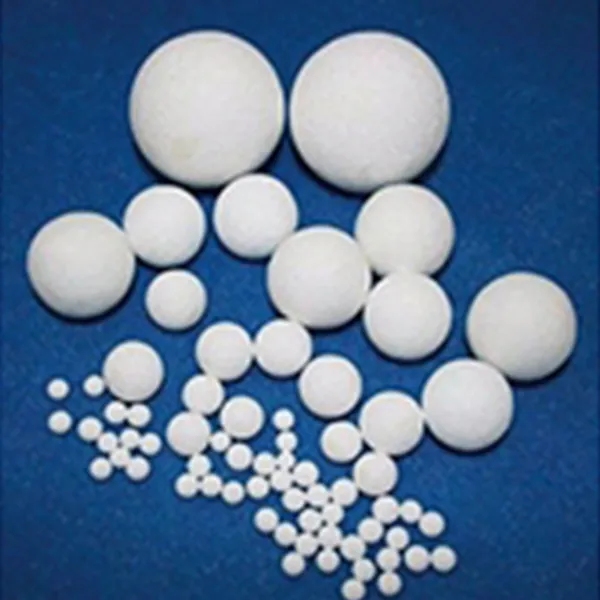

Регенеративные шары

Регенеративные шары -

Зубчатый кирпич для печи с шагающим подом

Зубчатый кирпич для печи с шагающим подом -

Сталефиброармированная литая смесь

Сталефиброармированная литая смесь -

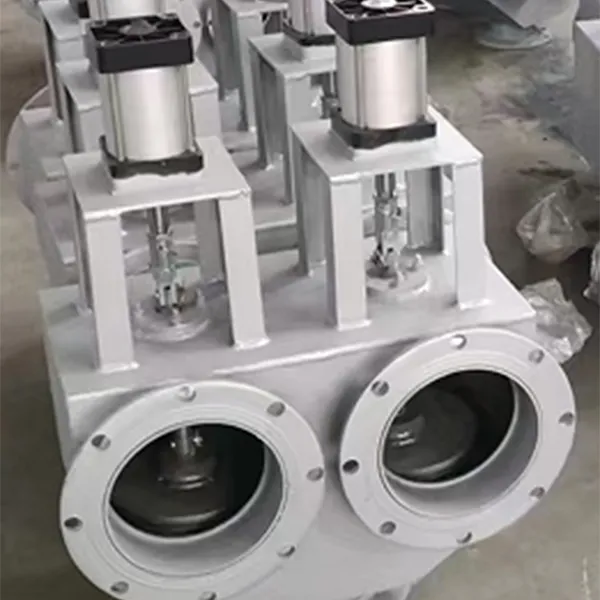

Вертикальная установка для сушки ковшей

Вертикальная установка для сушки ковшей

Связанный поиск

Связанный поиск- Снип рк стальные конструкции

- Сп 53.101 2004 стальные конструкции актуализированная редакция

- Кирпич полнотелый огнеупорный

- Огнеупорный кирпич в топке печи

- Кирпич огнеупорный курск

- Кирпич огнеупорный гост 8691 73

- Кирпич огнеупорный спб

- Конструкции стальные индивидуального изготовления из сортового проката

- Современные огнеупорные материалы

- Листовые стальные конструкции