Газификатор криогенный гхк 0 5

Криогенный газификатор ГХК 0,5 – это, на первый взгляд, просто обозначение оборудования. Но за этими цифрами скрывается целый пласт проблем, потенциальных решений и зачастую – разочарований. Многие новички в области газофикации рассматривают это как 'волшебную таблетку' для превращения биомассы в газ. Однако, как показывает практика, реальность гораздо сложнее. Попытаюсь поделиться своим опытом, не претендуя на абсолютную истину, а лишь на взгляд со стороны тех, кто сталкивался с этим оборудованием в полевых условиях. Рассмотрим типичные ошибки, успешные кейсы, и некоторые нюансы, которые часто упускают из виду.

Обзор: Что такое криогенная газификация и зачем она нужна?

Прежде чем углубляться в специфику ГХК 0,5, стоит кратко напомнить о принципе криогенной газификации. Суть в том, чтобы разложить топливо (древесину, щепу, сельскохозяйственные отходы и т.д.) на компоненты при очень высоких температурах (часто выше 1000°C) в бескислородной среде. В результате получается синтез-газ (сиng gas), который может быть использован для производства тепла или электроэнергии. Ключевое отличие от традиционной газификации – более полная конверсия сырья и выход более качественного газа, менее подверженного загрязнениям.

Почему это важно? Во-первых, более эффективное использование возобновляемых ресурсов. Во-вторых, снижение выбросов парниковых газов (при условии использования экологически чистых видов топлива). В-третьих, возможность локального производства энергии, снижающего зависимость от централизованных систем.

Наша компания, ООО Шаньдун Цзюйчэнь Текнолоджи Тепловой Энергии, занимается разработкой и внедрением решений в области новой энергетики. Мы активно используем криогенную газификацию в наших проектах. Поэтому у нас накопился определенный опыт работы с различным оборудованием, включая, конечно, газификаторы ГХК различных модификаций.

Типичные ошибки при выборе и эксплуатации

Одним из самых распространенных ошибок является неправильный подбор газификатора под конкретное сырье. Например, попытки использовать ГХК 0,5 для переработки влажной древесины часто приводят к серьезным проблемам с производительностью и качеством получаемого газа. Высокое содержание влаги требует значительного увеличения температуры и времени процесса, что, в свою очередь, ведет к повышенному износу оборудования и снижению эффективности.

Еще одна распространенная ошибка – недостаточное внимание к системе очистки газа. Синтез-газ, получаемый в процессе газификации, содержит множество примесей, таких как зола, сажа, сероводород и другие вредные вещества. Если не предусмотреть эффективную систему очистки, то использование такого газа может привести к серьезным поломкам оборудования и загрязнению окружающей среды. Мы неоднократно сталкивались с ситуациями, когда из-за некачественной очистки газа от системы отопления выходили котлы.

Особенности работы с ГХК 0,5: плюсы и минусы

Криогенный ГХК 0,5 – это компактное и относительно недорогое решение для небольших установок. Он обладает рядом преимуществ: простота монтажа, низкие требования к помещению, возможность использования различных видов топлива (щепа, опилки, древесная стружка). Но есть и недостатки: ограниченный объем переработки, необходимость регулярной очистки от золы, более сложная настройка по сравнению с традиционными газификаторами.

Важно понимать, что 0,5 в названии означает производительность в тоннах сырья в сутки. На практике, фактическая производительность может отличаться в зависимости от типа сырья, влажности и других факторов. Например, при использовании сухой щепы производительность может достигать 0,6-0,7 тонны в сутки, а при использовании влажной древесины – всего 0,3-0,4 тонны.

Система очистки газа: критически важный элемент

Как я уже упоминал, система очистки газа – это один из самых важных элементов газификационной установки. Существует несколько типов систем очистки: механические фильтры, адсорбционные фильтры, химические абсорберы. Выбор конкретной системы зависит от состава газа и требований к его качеству.

Механическая фильтрация: первый этап очистки

Механические фильтры используются для удаления крупных частиц золы и сажи. Они достаточно просты в эксплуатации и не требуют сложного обслуживания. Однако они не способны удалить мелкие частицы и газы.

Адсорбционная очистка: удаление газов

Адсорбционные фильтры используются для удаления сероводорода, аммиака и других газов, которые могут загрязнять синтез-газ. Они работают за счет адсорбции газов на поверхности адсорбента (например, активированного угля).

Химическая абсорбция: для сложных загрязнений

Химические абсорберы используются для удаления наиболее сложных загрязнений, таких как диоксид углерода и хлористый водород. Они работают за счет химической реакции газа с абсорбентом (например, раствором щелочи).

В наших проектах мы часто используем комбинацию различных типов систем очистки для достижения оптимального качества газа. Например, мы можем использовать механический фильтр для предварительной очистки газа, адсорбционный фильтр для удаления газов, а химический абсорбер – для удаления диоксида углерода.

Реальный кейс: газификация древесных отходов на деревообрабатывающем предприятии

Недавно мы реализовали проект по газификации древесных отходов на деревообрабатывающем предприятии. Предприятие производило большое количество опилок и щепы, которые использовались в качестве топлива для котельных. Для снижения затрат на топливо и повышения энергоэффективности, мы предложили установить криогенный газификатор ГХК 0,5.

В процессе эксплуатации возникли некоторые трудности. Оказалось, что древесные отходы содержат большое количество влаги, что снижало производительность газификатора. Для решения этой проблемы мы внедрили систему предварительной сушки сырья и оптимизировали параметры газификации. В результате, удалось добиться стабильной производительности в 0,5 тонны в сутки и обеспечить бесперебойную работу котельной.

Кроме того, мы установили эффективную систему очистки газа, которая позволила снизить выбросы вредных веществ и повысить качество синтез-газа. После очистки газа, он использовался для производства электроэнергии, что позволило предприятию снизить зависимость от централизованной электросети. В итоге, проект оказался очень успешным и позволил предприятию значительно снизить затраты на топливо и повысить энергоэффективность.

Проблемы с детонацией и нестабильной работой

Часто, особенно при использовании неоптимальных параметров газификации или некачественного сырья, можно столкнуться с проблемой детонации в реакторе. Это происходит из-за неконтролируемого взрывного сгорания газа. Для предотвращения детонации необходимо тщательно контролировать температуру и давление в реакторе, а также использовать специальные антидетонационные присадки. Мы применяли несколько подходов, от изменения геометрии реактора до добавления катализаторов, чтобы решить эту проблему. Иногда, к сожалению, пришлось пересмотреть параметры газификации, чтобы снизить риск детонации.

Также стоит учитывать, что работа газификатора ГХК требует квалифицированного персонала. Необходимо регулярно проводить техническое обслуживание оборудования, контролировать параметры процесса и своевременно устранять неисправности.

Заключение

Криогенный газификатор ГХК 0,5 – это эффективное решение для небольших установок, но его использование требует тщательного планирования и квалифицированного обслуживания. Необходимо учитывать особенности сырья, правильно подобрать систему очистки газа и обеспечить надежную работу оборудования. Не стоит рассматривать это как панацею от всех проблем, но при правильном подходе газификация может стать эффективным способом использования возобновляемых ресурсов и снижения затрат на энергию. Мы, в ООО Шань

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Безнапорный водогрейный котел

Безнапорный водогрейный котел -

Торкрет-смесь

Торкрет-смесь -

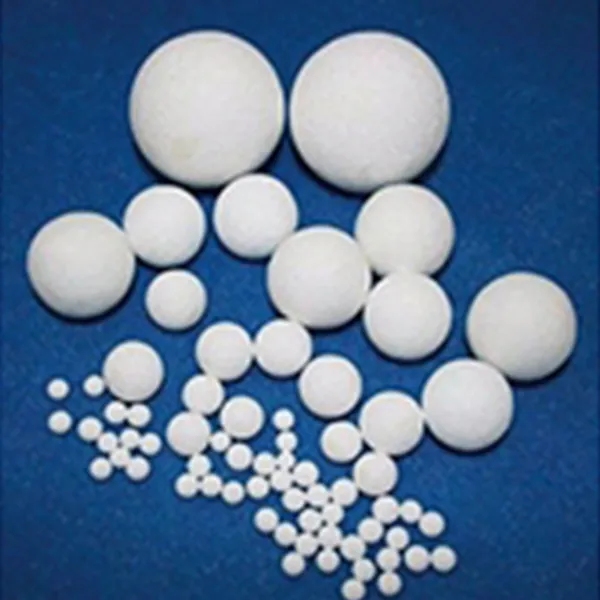

Регенеративные шары

Регенеративные шары -

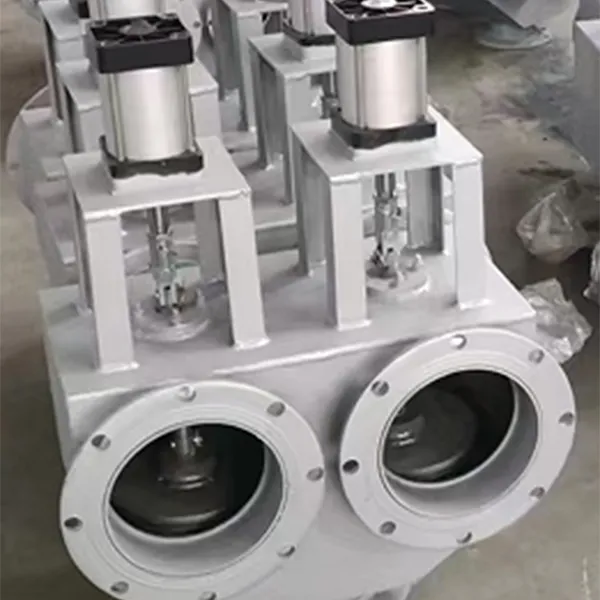

Трехходовой переключающий клапан

Трехходовой переключающий клапан -

Высокопрочная износостойкая литая смесь для циркулирующего кипящего слоя

Высокопрочная износостойкая литая смесь для циркулирующего кипящего слоя -

Ремонтная пластичная масса

Ремонтная пластичная масса -

Высокопрочная износостойкая пластичная масса для циркулирующего кипящего слоя

Высокопрочная износостойкая пластичная масса для циркулирующего кипящего слоя -

Регенеративная камера, огнеупорный кирпич горелки

Регенеративная камера, огнеупорный кирпич горелки -

Шлакостойкая литая смесь

Шлакостойкая литая смесь -

Анкерный кирпич

Анкерный кирпич -

Нагревательная печь Тайду

Нагревательная печь Тайду -

Сборный опорный блок

Сборный опорный блок

Связанный поиск

Связанный поиск- Газификатор фото

- Стальные конструкции профнастил

- Сп 294.1325800 2017 конструкции стальные

- Рама под вентиляционное оборудование 1815 500

- Кирпич огнеупорный цена в спб

- Кирпич огнеупорный для печей воронеж

- Лучший огнеупорный кирпич

- Конструкции стальные индивидуального изготовления из сортового проката

- Алюмосиликатное волокно

- Конструкции стальные цена