Газификатор азота

Газификатор азота… Забавная вещь, если честно. Часто встречаю запросы, где люди ищут чудо-устройство, которое из воздуха и воды сделает топливо. Идеальный мир, конечно. Но реальность, как всегда, куда прозаичнее. Большая часть оборудования, предлагаемого на рынке, обещает невероятную эффективность и простоту, забывая про ключевые факторы: качество сырья, энергетические затраты на процесс и, самое главное, экономическую целесообразность. Мы в ООО Шаньдун Цзюйчэнь Текнолоджи Тепловой Энергии сталкиваемся с этим постоянно, и этот опыт заставил меня задуматься о том, что же на самом деле представляет собой эффективная газификация азота.

Проблема эффективности и энергозатрат

Первая, и самая главная проблема – это эффективность. Любое устройство, обещающее 'бесплатное' топливо, рано или поздно разочаровывает. Процесс газификации азота – это сложный комплекс реакций, требующих значительных энергетических затрат. Даже при использовании современных каталитических систем, неизбежна потеря энергии на поддержание температуры, очистку продуктов газификации и другие вспомогательные процессы. На практике, обещаемые показатели выхода газа часто оказываются значительно ниже. Например, в одном из проектов, который мы реализовывали для сельского хозяйства (хотя, надо сказать, у этого направления сейчас довольно скромная эффективность), предлагаемое оборудование демонстрировало выход метана на 20% ниже заявленного производителем. Пришлось пересматривать всю систему с учетом реальных цифр.

Энергозатраты – это не только электроэнергия для нагрева реакционной смеси. Это еще и затраты на предварительную обработку сырья, на сжатие газов, на систему охлаждения продуктов газификации. И тут важно учитывать не только стоимость электроэнергии, но и её происхождение – особенно если речь идет об использовании возобновляемых источников. В идеале, необходимо стремиться к интегрированной системе, где энергия, используемая для газификации, частично или полностью компенсируется энергией, полученной от продуктов газификации. То есть, метан, образовавшийся в результате процесса, используется для производства тепла или электроэнергии, а затем часть этой энергии возвращается в систему.

Сырье: Качество и подготовка

Сырье – это, пожалуй, второй критически важный фактор. Неважно, какой у вас самый современный газификатор азота, если сырье низкого качества, то результат будет соответствующим. Особенно это касается использования биомассы – древесных отходов, сельскохозяйственных отходов и т.п. Качество биомассы может сильно варьироваться в зависимости от вида, влажности, содержания золы и других параметров. Некачественное сырье не только снижает выход газа, но и может привести к засорению реакторов и каталитических систем. Представьте себе, что вы пытаетесь сделать домашний пирог из муки с большим количеством песка – результат, мягко говоря, будет неаппетитным.

Поэтому, перед газификацией необходимо провести предварительную обработку сырья – измельчение, сушку, очистку от примесей. В зависимости от типа сырья, может потребоваться использование различных методов подготовки, таких как пиролиз, газификация в несколько этапов или использование специальных добавок для улучшения газообразования. Игнорирование этой стадии – прямой путь к сбоям и низкой эффективности.

Технологические решения: Разные подходы, разные результаты

Существует несколько основных технологических подходов к газификации азота. Это, в первую очередь, сухой процесс (сжигание сырья в газовой среде), влажный процесс (газификация в водяном паре) и парогазовое риформирование. Каждый из этих процессов имеет свои преимущества и недостатки. Сухой процесс, как правило, более прост в реализации и требует меньших капитальных затрат, но он менее эффективен и производит больше выбросов. Влажный процесс более экологичен, но требует больше энергии на подготовку водяного пара. Парогазовое риформирование – это компромиссный вариант, который позволяет добиться высокой эффективности и снизить выбросы, но требует более сложного оборудования и контроля.

Мы в ООО Шаньдун Цзюйчэнь Текнолоджи Тепловой Энергии специализируемся на разработке и внедрении систем парогазового риформирования. Опыт показывает, что именно этот подход обеспечивает наилучшие результаты в большинстве практических сценариев. При этом, мы уделяем особое внимание оптимизации параметров процесса – температуры, давления, соотношения воздух/сырье, времени выдержки – чтобы добиться максимального выхода газа и минимальных выбросов. Мы используем современное программное обеспечение для моделирования и анализа процесса, что позволяет нам точно прогнозировать результаты и оптимизировать работу оборудования.

Особенности проектирования и монтажа систем

Кстати, о монтаже. Часто встречаются ошибки, связанные с неправильным подбором материалов и конструкцией системы трубопроводов. Газификация – это агрессивная среда, и все компоненты системы должны быть устойчивы к высоким температурам, кислотам и другим агрессивным веществам. Использование некачественных материалов может привести к коррозии, утечкам и аварийным ситуациям. Особенно это касается систем, работающих с сероводородом, который часто образуется в результате газификации биомассы. Нужна тщательная гидроизоляция, контроль качества сварных швов, а также использование специальных антикоррозийных покрытий.

Пример из практики: Газификация древесных отходов для производства электроэнергии

Недавно мы завершили проект по газификации древесных отходов для производства электроэнергии на лесопильной фабрике. Изначально планировалось использовать простой сухопарный газификатор, но после анализа сырья и энергетических потребностей предприятия мы решили использовать систему парогазового риформирования с конденсацией водяного пара. В результате, мы смогли добиться выхода метана на 75%, что позволило производить электроэнергию с КПД около 35%. Кроме того, система газификации позволила значительно снизить объем отходов, отправляемых на свалку, и сократить выбросы парниковых газов.

Однако, не все прошло гладко. На этапе пусконаладки возникли проблемы с коррозией катализаторов. Оказалось, что древесные отходы содержат значительное количество серы, которая реагировала с катализаторами и снижала их эффективность. Пришлось провести дополнительные работы по оптимизации процесса и использованию более устойчивых к коррозии катализаторов. Этот опыт научил нас уделять особое внимание анализу сырья и подбору материалов для систем газификации.

Перспективы развития: Интеграция с другими технологиями

В будущем, я думаю, что газификация азота будет все больше интегрироваться с другими технологиями – например, с электролизными установками для производства водорода или с системами улавливания и хранения углерода. Это позволит создать замкнутые энергетические циклы, которые будут максимально использовать ресурсы и снижать воздействие на окружающую среду. Мы активно работаем над такими проектами и уверены, что они будут играть важную роль в переходе к устойчивой энергетике. Причем, нужно смотреть в перспективу не только на сам газификатор азота, но и на всю цепочку производства и использования энергии.

ООО Шаньдун Цзюйчэнь Текнолоджи Тепловой Энергии продолжает разрабатывать новые решения в области газификации и тепловой энергетики, стремясь предложить своим клиентам наиболее эффективные и надежные технологии. Наш сайт [https://www.sdgeniusun.ru](https://www.sdgeniusun.ru) содержит более подробную информацию о нашей деятельности и реализованных проектах. Если у вас есть конкретные задачи и вы хотите обсудить возможность сотрудничества, пожалуйста, свяжитесь с нами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

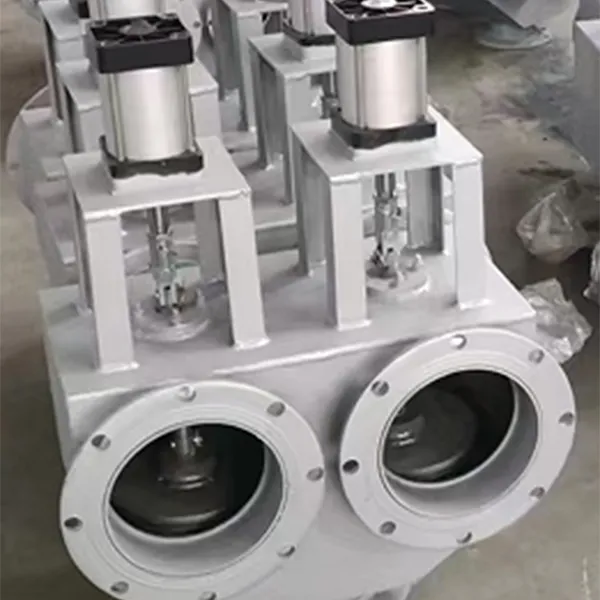

Трехходовой переключающий клапан

Трехходовой переключающий клапан -

Сборный опорный блок

Сборный опорный блок -

Самотечная литая смесь

Самотечная литая смесь -

Высокопрочная износостойкая пластичная масса для циркулирующего кипящего слоя

Высокопрочная износостойкая пластичная масса для циркулирующего кипящего слоя -

Шлакостойкая литая смесь

Шлакостойкая литая смесь -

Щелочестойкая литая смесь для печи с вращающимся подом

Щелочестойкая литая смесь для печи с вращающимся подом -

Роликовая печь

Роликовая печь -

Регенеративная камера, огнеупорный кирпич горелки

Регенеративная камера, огнеупорный кирпич горелки -

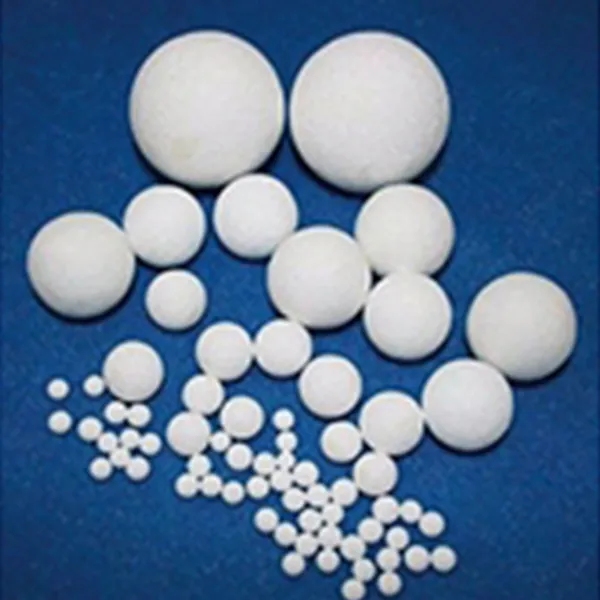

Регенеративные шары

Регенеративные шары -

Вертикальная установка для сушки ковшей

Вертикальная установка для сушки ковшей -

Муллитовая литая смесь

Муллитовая литая смесь -

Нагревательная печь Баошань

Нагревательная печь Баошань

Связанный поиск

Связанный поиск- Алюмосиликатное волокно

- Огнеупорные материалы для бойлеров паровых

- Шестак стальные конструкции купить

- Газификатор гкх 3 купить бу

- Самый огнеупорный материал в мире

- 2 23 81 стальные конструкции

- Стальные конструкции челябинск

- Огнеупорный кирпич ижевск

- Кирпич клиновой огнеупорный для печей цена

- Огнеупорный кирпич купить в томске